Réduction de l’énergie consommée par les séchoirs à grain

Apprenez à réduire les coûts de séchage des grains et à récupérer l'énergie gaspillée. Ces renseignements sont destinés aux producteurs de cultures commerciales en Ontario.

ISSN 1198-7138, Publié mars 2024

Introduction

Le séchage de votre grain vous coûte-t-il trop cher? Jusqu’à 40 % de l’énergie consommée par un séchoir à grain peut être perdue. La réduction et la récupération de la chaleur excédentaire présente dans l’air rejeté permettent d’économiser jusqu’à 40 % des coûts de séchage.

La présente fiche technique explique comment récupérer l’énergie gaspillée et réduire les coûts de séchage du grain en 3 étapes :

- Ssurveiller la consommation d’énergie du soir – tenir un registre des quantités de combustible utilisé et de grain séché ainsi que des teneurs en humidité à l’entrée et à la sortie du grain, notamment à des fins comparatives

- Aaporter des améliorations opérationnelles pour réduire la consommation d’énergie – optimiser le brûleur pour économiser jusqu’à 12 % d’énergie et refroidir le grain dans une cellule pour réduire la consommation d’énergie jusqu’à 30 %

- récupérer la chaleur de l’air rejeté par le séchoir, ce qui permet de réduire l’utilisation de combustible jusqu’à 40 %

Comprendre la consommation d’énergie du séchoir à grain

En Ontario, à la récolte, le soya et le blé ont souvent une teneur en humidité égale à la valeur optimale pour l’entreposage ou voisine de celle-ci. Par contre, la teneur en humidité du maïs peut atteindre 30 %, et on doit la ramener à 15 % ou moins avant l’entreposage. Le grain entreposé à l’état humide se gâte rapidement, alors qu’il se conserve longtemps s’il est sec. Laisser le grain sécher au champ risque de retarder la récolte et d’entraîner une dégradation de la qualité.

Chaque année, dans la province, on cultive 850 000 hectares de maïs qui produisent 8,5 millions de tonnes de grain. Si l’on suppose une teneur moyenne en humidité de 25 % à la récolte, l’assèchement de cette quantité de maïs à une teneur de 15 % dans des séchoirs à écoulement transversal continu représente une consommation de près de 300 millions de litres de propane et l’émission de près de 450 000 tonnes de CO2. Une réduction d’au moins 20 % de la consommation de combustible destiné au séchage du grain permettrait donc d’économiser 60 millions de litres de propane et de faire diminuer les émissions de CO2 de 90 000 tonnes – ce qui équivaut à retirer 19 000 automobiles de la circulation.

Polyvalents, les séchoirs à écoulement transversal continu, qu’ils soient horizontaux (figure 1) ou verticaux (tours) permettent de traiter très rapidement de grandes quantités de grain. Ce sont les séchoirs à grain les plus couramment utilisés en Ontario.

Source : Brock Grain Systems, Milford (Indiana), É.-U.

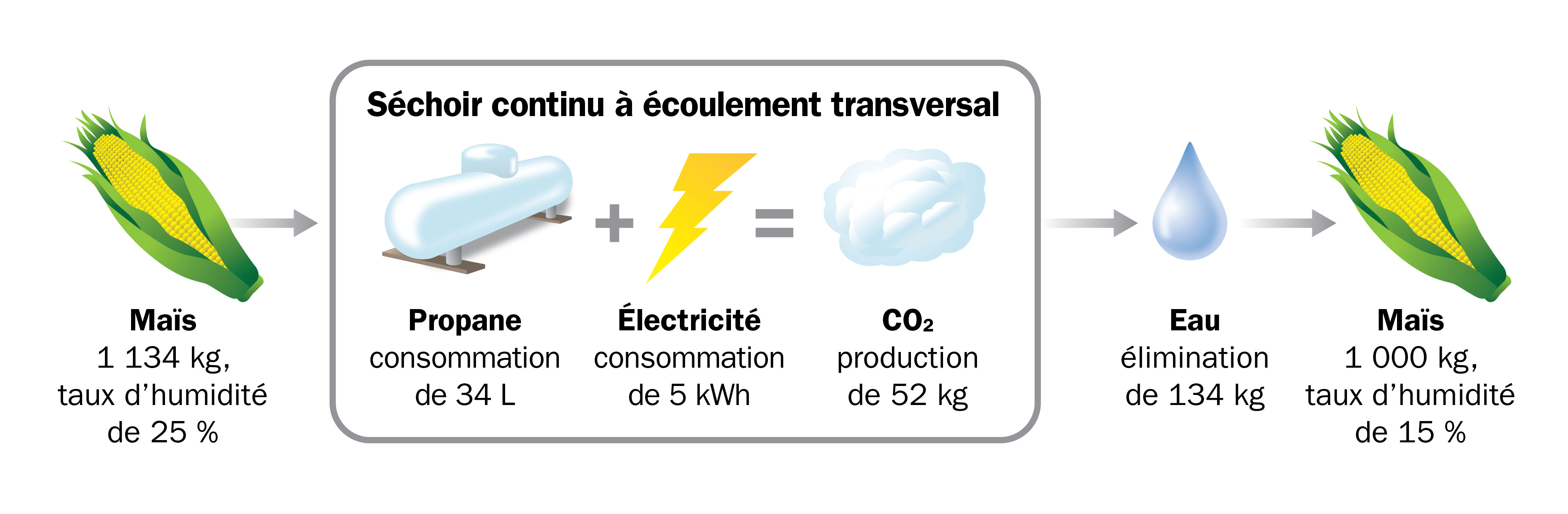

La consommation d’énergie dans le séchage du grain est souvent analysée comme la quantité d’énergie (exprimée en kilojoules ou kJ) nécessaire pour faire évaporer une certaine quantité d’eau (exprimée en kilogrammes ou kg) présente dans le grain. Si le grain récolté a une teneur en humidité de 25 %, on devra éliminer 134 kg d’eau pour obtenir une tonne métrique (1 000 kg) de grain « sec » avec une teneur en humidité de 15 %. Pour faire évaporer cette quantité d’eau, un séchoir à écoulement transversal continu consomme 860 000 kJ d’énergie (34 L de propane) et émet 52 kg de CO2. Le propane est le combustible le plus employé pour le séchage du grain dans les exploitations agricoles de l’Ontario. Si on utilise du gaz naturel, plus courant dans les grandes exploitations agricoles et les silos commerciaux, le séchoir en consommera 23 m3 et émettra 44 kg de CO2. La consommation d’électricité du ventilateur du séchoir s’élève à environ 5 kilowatts-heures (figure 2).

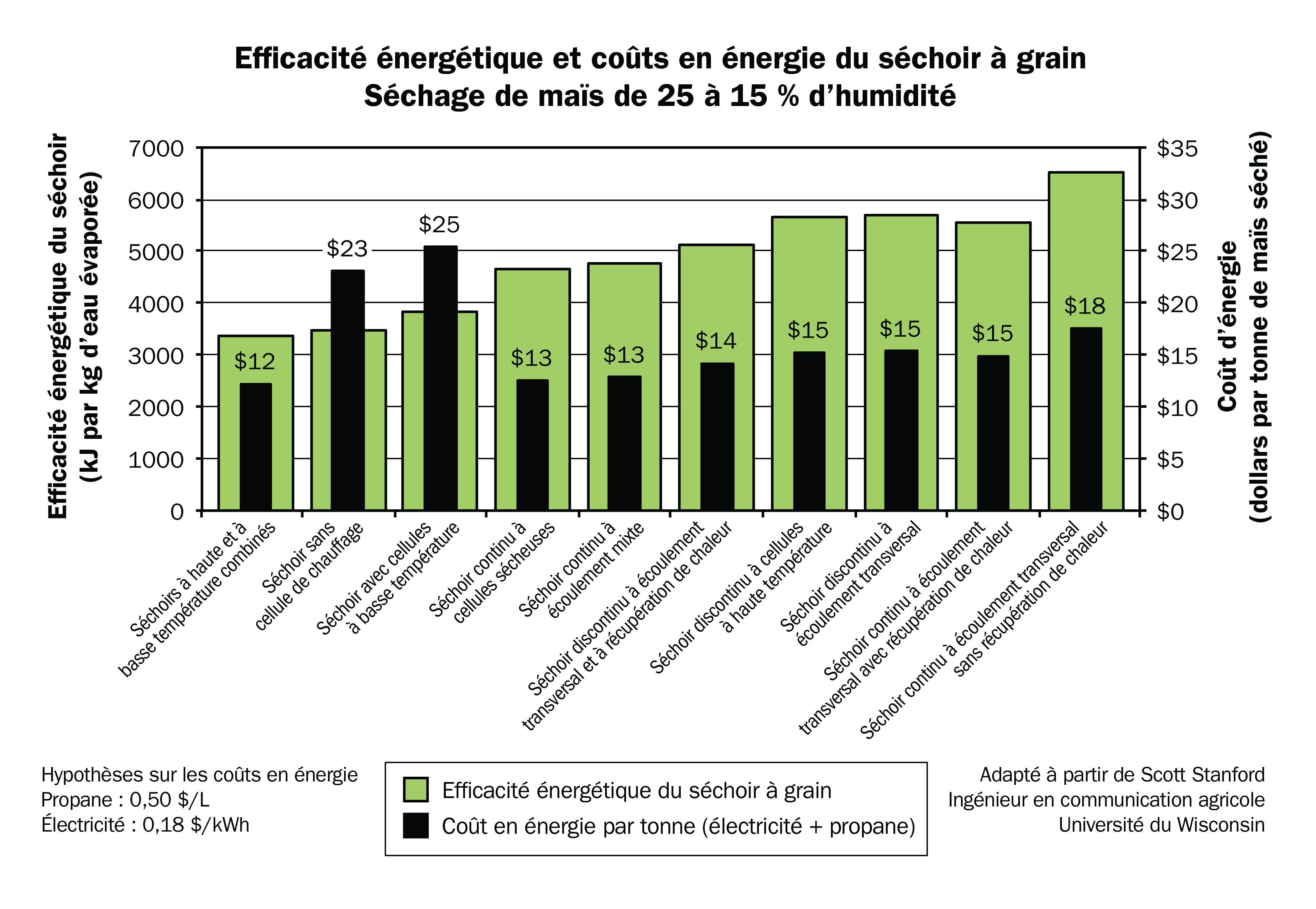

La consommation d’énergie diffère selon le type de séchoir. Un séchoir à écoulement continu consomme en moyenne 30 % d’énergie en moins qu’un séchoir à écoulement transversal continu (figure 3). Les séchoirs sans chaleur et à basse température sont beaucoup moins énergivores, mais ils ne consomment généralement que de l’électricité (aucun combustible). L’électricité est plus chère que le propane ou le gaz naturel pour produire la même quantité d’énergie, de sorte que ces séchoirs peuvent être plus coûteux à utiliser.

Source : Scott Sanford, M. ing., Université de Wisconsin-Madison, É.-U.

Cependant, la consommation d’énergie du séchoir est également influencée par les conditions météorologiques (température et humidité) au moment du séchage, ainsi que par la qualité et la teneur en humidité du grain.

Modifications opérationnelles visant à réduire la consommation

Les séchoirs à grain consomment moins d’énergie s’ils sont bien entretenus et exploités de façon appropriée. Il faut :

- débarrasser les parois perforées et les conduites d’entrée et de sortie du son et des particules fines

- faire appel à un technicien certifié en appareils au gaz pour ajuster les brûleurs afin d’obtenir une efficacité maximale

- nettoyer les boîtiers et lames des ventilateurs et rechercher tout signe d’usure sur les courroies de transmission

- étalonner les capteurs de température et d’humidité du grain tous les ans

- garder le grain aussi propre que possible pour assurer le bon écoulement de l’air

- bien étaler le grain dans un séchoir à cellules pour assurer un séchage uniforme

- éviter de trop assécher le grain

Optimiser le rapport air-combustible du brûleur

Le combustible a besoin d’air pour brûler. Le volume d’air nécessaire pour brûler 1 unité de combustible est appelé le « rapport air-combustible ». Celui-ci est difficile à atteindre dans la pratique, car le combustible et l’air ne se mélangent pas complètement. Par conséquent, un excès d’air de 10 % à 20 % est souvent nécessaire pour les brûleurs au gaz naturel et au propane afin d’assurer une combustion complète et de maximiser l’efficacité.

Les brûleurs au gaz naturel ont besoin de 10 à 11 parties d’air pour 1 partie de combustible, alors que ceux au propane ont besoin de 25 à 28 parties d’air pour 1 partie de combustible afin de maximiser l’efficacité. D’après une étude sur les séchoirs à grain menée en 2020 en Alberta, les brûleurs optimisés permettraient d’économiser jusqu’à 12 % en coûts d’énergie.

Même si le rapport air-combustible a pu être optimisé lors de l’installation du séchoir, l’orifice du brûleur peut s’encrasser au fil du temps, et les capteurs qui équilibrent le mélange air-combustible risquent donc de devenir défectueux ou imprécis. Le rapport air-combustible peut être mesuré à l’aide d’un débitmètre ou d’une analyse des gaz de combustion. Il faut demander à un technicien en entretien qualifié d’inspecter et d’ajuster le brûleur chaque année afin d’assurer un fonctionnement optimal. Pour une combustion complète, les gaz de combustion doivent contenir le moins d’oxygène possible (risque d’excès d’air), avec peu ou pas de monoxyde de carbone (risque de combustion incomplète).

Accroître la température du plénum

La température de consigne du plénum (l’espace d’air sous pression après le ventilateur et le chauffage) influe directement sur la consommation de combustible du séchoir. L’augmentation de la température du plénum se traduit par une combustion plus élevée. Cependant, la capacité de rétention d’humidité de l’air augmentera également, et ce, plus rapidement que la consommation de combustible. Cela signifie que l’air plus chaud absorbe l’humidité plus rapidement et plus efficacement que l’air plus froid, séchant ainsi le grain plus rapidement.

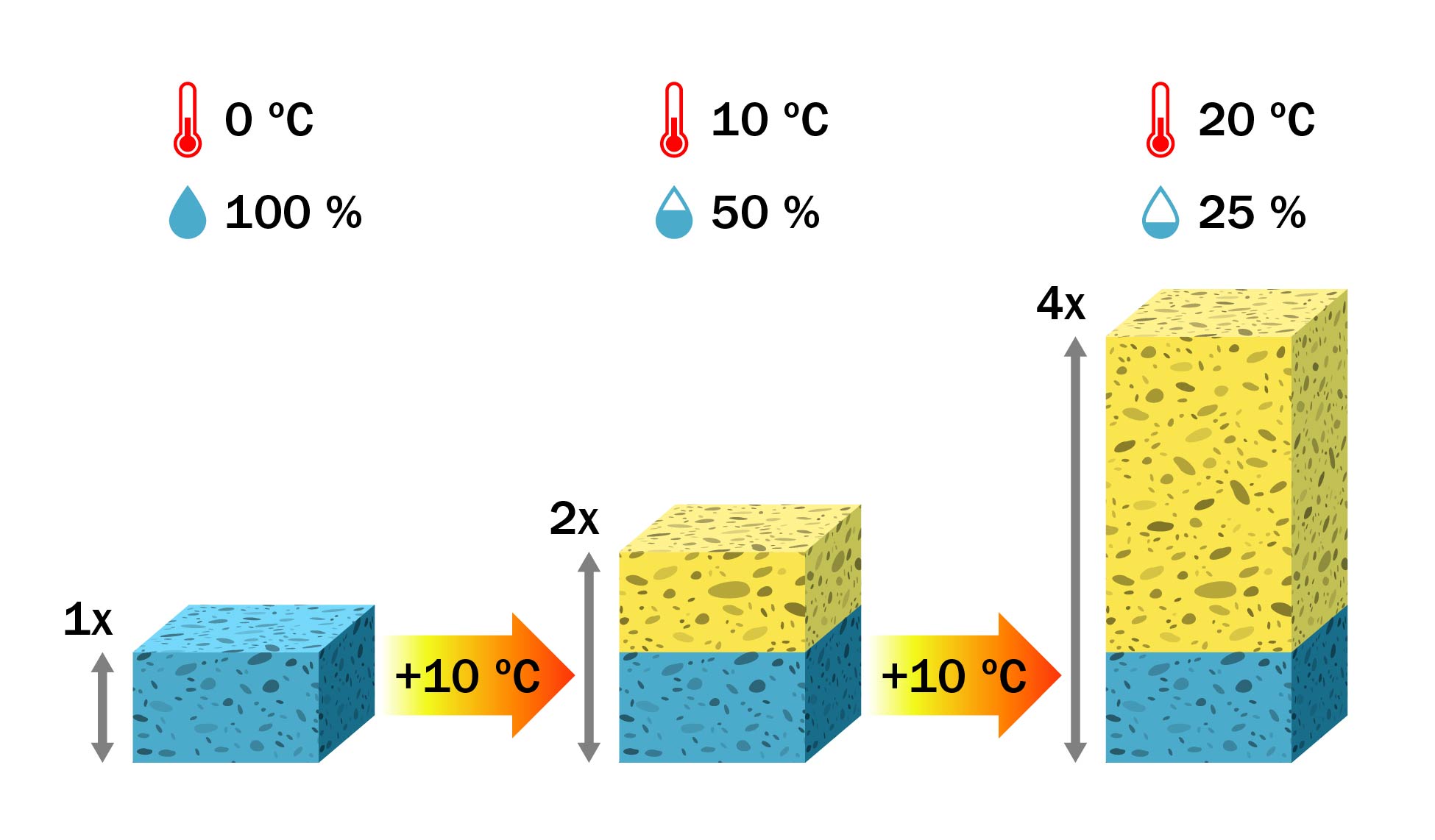

L’air est comme une éponge qui absorbe l’humidité de son environnement, en l’occurrence celle du grain. La quantité d’humidité dans l’air est mesurée en humidité relative (souvent exprimée en pourcentage). Lorsque l’humidité relative est élevée, le séchage est lent ou inexistant. Chauffer l’air augmente sa capacité à absorber l’eau, ce qui entraîne une diminution de l’humidité relative. La figure 4 illustre comment la capacité de l’air à absorber l’eau (représentée par une éponge) s’accroît à mesure que sa température augmente. L’humidité relative diminue, car l’eau déjà présente dans l’air reste constante (zone bleue de l’éponge), ce qui signifie que l’air peut facilement absorber plus d’humidité (zone jaune de l’éponge).

Cependant, une compensation est possible. Le poids spécifique, un indicateur de la qualité du grain, augmente normalement pendant le processus de séchage. Il le fera toutefois moins si de l’air plus chaud est utilisé pour le séchage. Un air plus chaud accroît également le risque de détérioration du grain, comme les fissures de contrainte, la rupture, la décoloration, le rétrécissement ou le gonflement et le roussissement.

Pour réduire au minimum les dommages, augmenter la température du séchoir de 5 °C à la fois. Sécher un lot ou un cycle complet à la nouvelle température, puis inspecter attentivement le grain sortant du séchoir. Si la qualité est acceptable, augmenter la température de 5 °C et répéter le processus. La température maximale dépend du séchoir (par exemple, les séchoirs à écoulement continu fonctionnent souvent à une température plus élevée que ceux à cellules ou discontinus), et certaines utilisations finales peuvent également être plus sensibles à la température.

Sécher par étapes

Les séchoirs constitués de plusieurs aires de chauffage superposées permettent de régler la température du plénum à des valeurs différentes, ce qui réduit le gaspillage d’énergie. Dans la partie supérieure où le grain est le plus humide, régler la température à une valeur élevée (environ 100 °C). Dans la partie inférieure (ou les parties inférieures), choisir une température moindre pour éviter de surchauffer le grain et de l’endommager. Dans la partie la plus basse, régler à une valeur de 30 °C à 40 °C au-dessus de la température ambiante. Le séchage par étapes permet de réduire la température de l’air rejeté dans la partie inférieure, ou les parties inférieures, ce qui évite la surchauffe du grain.

Refroidir le grain dans une cellule

Refroidir lentement le grain dans une cellule consomme moins d’énergie que si l’on procède rapidement dans le séchoir, car la chaleur résiduelle dans le grain peut être exploitée pour éliminer l’humidité supplémentaire. La plupart des séchoirs continus peuvent être mis en mode « chauffage seulement » (c'est-à-dire sans refroidissement). Comme un ventilateur ordinaire peut ne pas être suffisant, la cellule de stockage doit être équipée d’un gros ventilateur. Celui-ci doit avoir un débit d’air de 225 L/s par tonne par heure de capacité du séchoir (12 pi3/min par boisseau par heure). Par exemple, pour un séchoir de 12,5 t/h (500 boisseaux par heure), la cellule doit être équipée d’un ventilateur de 2 800 L/s (6 000 pi3/min). Il y a 2 méthodes possibles :

Refroidissement en cellule

- Sécher le grain pour l’amener à 1 % ou 2 % au‑dessus du taux d’humidité visé.

- Transférer le grain chaud dans une cellule de stockage.

- Mettre immédiatement le ventilateur en marche pour le refroidir et éliminer le reste d’humidité excédentaire.

Le grain peut rester dans cette même cellule pour l’entreposage. Il est ainsi possible de réduire la consommation de combustible de 15 % et d’accroître le débit du séchoir de 30 %.

Dryération

- Sécher le grain pour l’amener à 2 % ou 3 % au‑dessus du taux d’humidité visé.

- Transférer le grain chaud dans une cellule intermédiaire et le laisser « reposer » pendant quatre à 12 heures sans écoulement d’air.

- Mettre ensuite le ventilateur en marche pour refroidir le grain et éliminer le reste d’humidité excédentaire.

- Transférer le grain dans une cellule de stockage après le séchage. Si le grain n’est pas déplacé, la condensation créée par l’étape de repos aura pour effet de le dégrader.

Il est ainsi possible de réduire la consommation de combustible de 30 % et d’accroître le débit du séchoir de 50 %.

Systèmes de récupération de chaleur pour séchoirs à grain

L’air rejeté par un séchoir à grain est souvent beaucoup plus chaud que l’air extérieur. Son captage et sa réutilisation permettent de réduire la consommation d’énergie. Il existe deux types de systèmes de récupération de la chaleur :

- Les dispositifs permettant de recycler la chaleur, qui peuvent être installés à l’usine ou sur mesure.

- Les échangeurs de chaleur, qui sont généralement installés sur mesure.

Dispositifs de recyclage de la chaleur

Un tel système de récupération de chaleur renvoie l’air chaud rejeté directement vers la prise d’entrée du ventilateur du séchoir. Il donne de meilleurs résultats sur les séchoirs à écoulement continu horizontaux ou verticaux (de type tour) où le séchage et le refroidissement sont simultanés.

Rendement

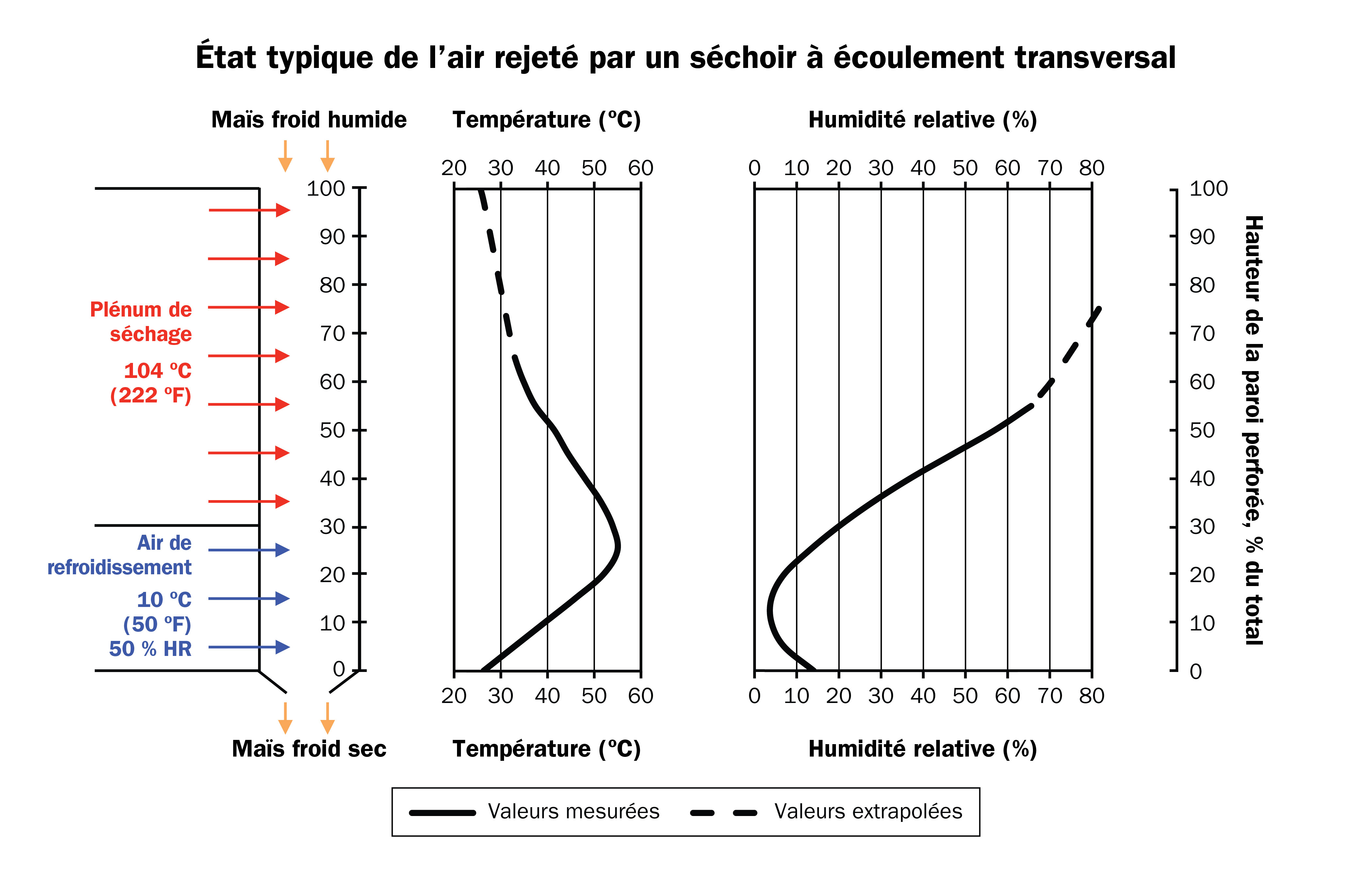

Dans le cas d’un séchoir à écoulement transversal continu et à une étape, la température et l’humidité relative de l’air rejeté sont similaires à celles de la figure 5. L’air rejeté qui est chaud (au moins 20 °C à 30 °C au-dessus de l’air ambiant) et peu humide (40 % ou moins) peut être recyclé afin de réduire la consommation d’énergie. Il s’agit généralement de l’air qui sort de la moitié inférieure du séchoir (y compris de la partie refroidissement).

Ce profil est différent avec un autre type de séchoir. Un séchoir à plusieurs étapes a plusieurs « pics » de température. L’air rejeté par un séchoir discontinu est à une température uniforme qui augmente à mesure que le grain sèche.

Conception

La conception de l’enceinte de récupération de chaleur dépend du type de séchoir.

- Les séchoirs à deux ventilateurs et à une étape fonctionnant en mode chauffage et refroidissement :

- ces séchoirs captent l’air issu de la moitié inférieure du séchoir (c'est-à-dire la partie refroidissement et la section inférieure de la partie chauffage)

- si on ne capte que l’échappement sortant de la partie refroidissement sans autre apport d’air, cela aura pour effet d’entraver le fonctionnement du ventilateur de séchage

- Les séchoirs à un ventilateur ou à deux ventilateurs fonctionnant en mode chauffage seul (sans refroidissement) et les séchoirs à un ventilateur fonctionnant en mode chauffage et refroidissement :

- ces séchoirs captent l’air issu du tiers inférieur du séchoir

- pour éviter une diminution du débit, ajouter de l’air ambiant à l’air recyclé

- il faudra effectuer un refroidissement supplémentaire du grain en cellule

- Les séchoirs à trois ventilateurs (si l’on suppose que les trois ont la même capacité) :

- l’air provenant du ventilateur inférieur est recyclé vers le ventilateur moyen

- l’air provenant du ventilateur moyen est recyclé vers le ventilateur supérieur

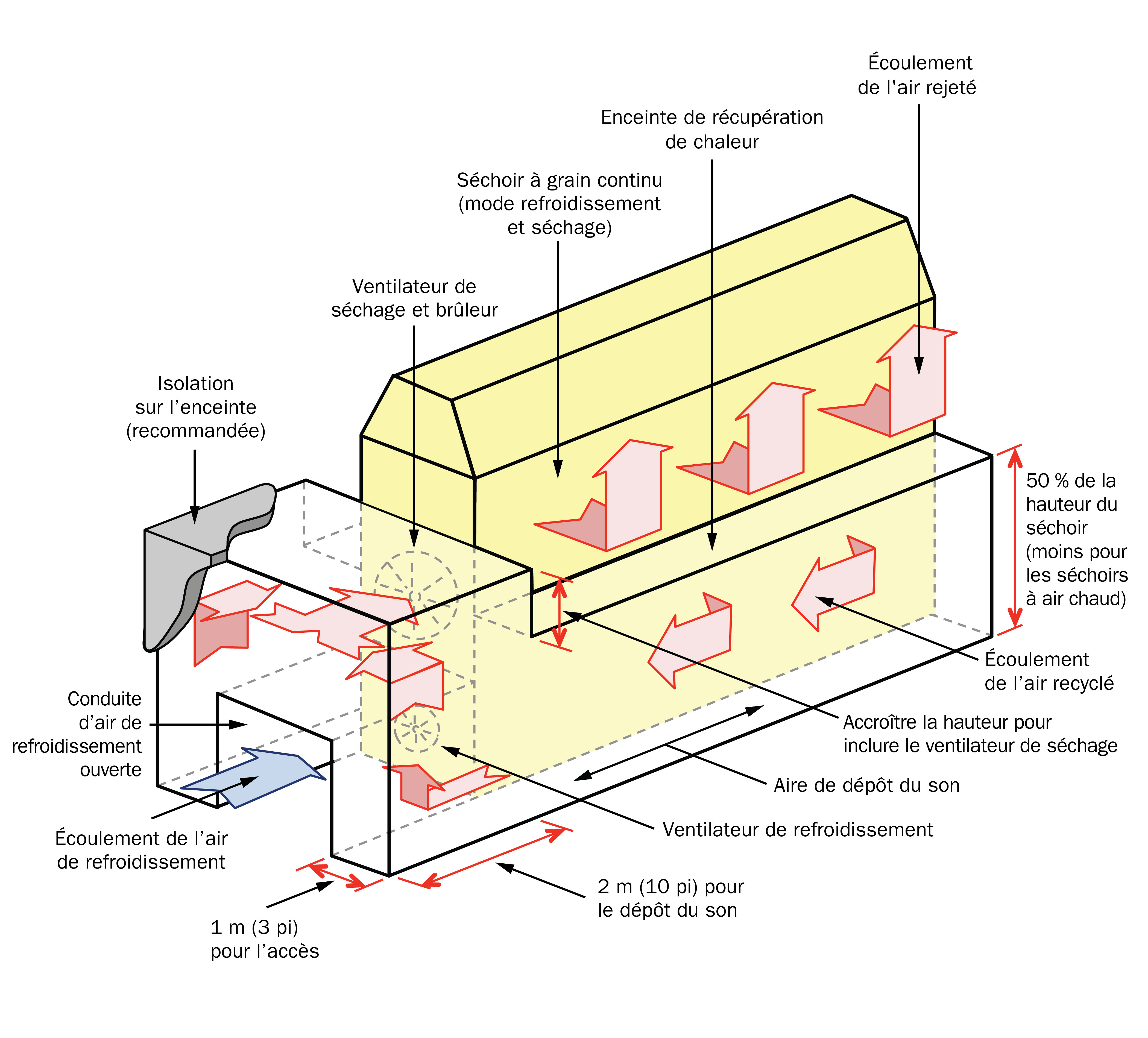

La figure 6 montre une configuration possible d’un système de récupération de chaleur monté sur un séchoir à écoulement continu à 2 ventilateurs fonctionnant en mode chauffage et refroidissement.

Mises en garde concernant la récupération de chaleur

Prendre en compte les points suivants en ce qui a trait à la récupération de chaleur :

- En présence de récupération de chaleur, le débit du séchoir est légèrement réduit parce que l’air recyclé contient plus d’humidité que l’air ambiant.

- Les séchoirs à chauffage seul avec récupération de chaleur ont un débit nettement plus faible. Pour compenser ce phénomène, ajouter un peu d’air ambiant à l’air recyclé.

- Le grain sortant d’un séchoir à chauffage seul ou d’un séchoir à un ventilateur avec chauffage et refroidissement devra être refroidi à l’entreposage.

- Ne pas installer l’enceinte trop haut par rapport au séchoir. L’air rejeté par le haut du séchoir est plus froid et plus humide, ce qui réduit les avantages de la récupération de chaleur.

- On doit prévoir des aires de dépôt du son. Le recyclage de trop grandes quantités de son peut créer un risque d’incendie.

- Vérifier et nettoyer régulièrement l’enceinte de recyclage. Pour maintenir l’écoulement d’air du système et prévenir les incendies, éliminer toute accumulation de son.

Système de récupération de chaleur installé à l’usine

Certains fabricants offrent, pour leurs séchoirs, des ensembles de récupération construits en usine (figure 7). Ces ensembles peuvent être commandés avec un nouveau séchoir ou ajoutés à un séchoir existant. Pour connaître les options qui sont offertes et les prix, communiquer avec le fabricant du séchoir.

Source : Brock Grain Systems, Milford (Indiana), É.-U.

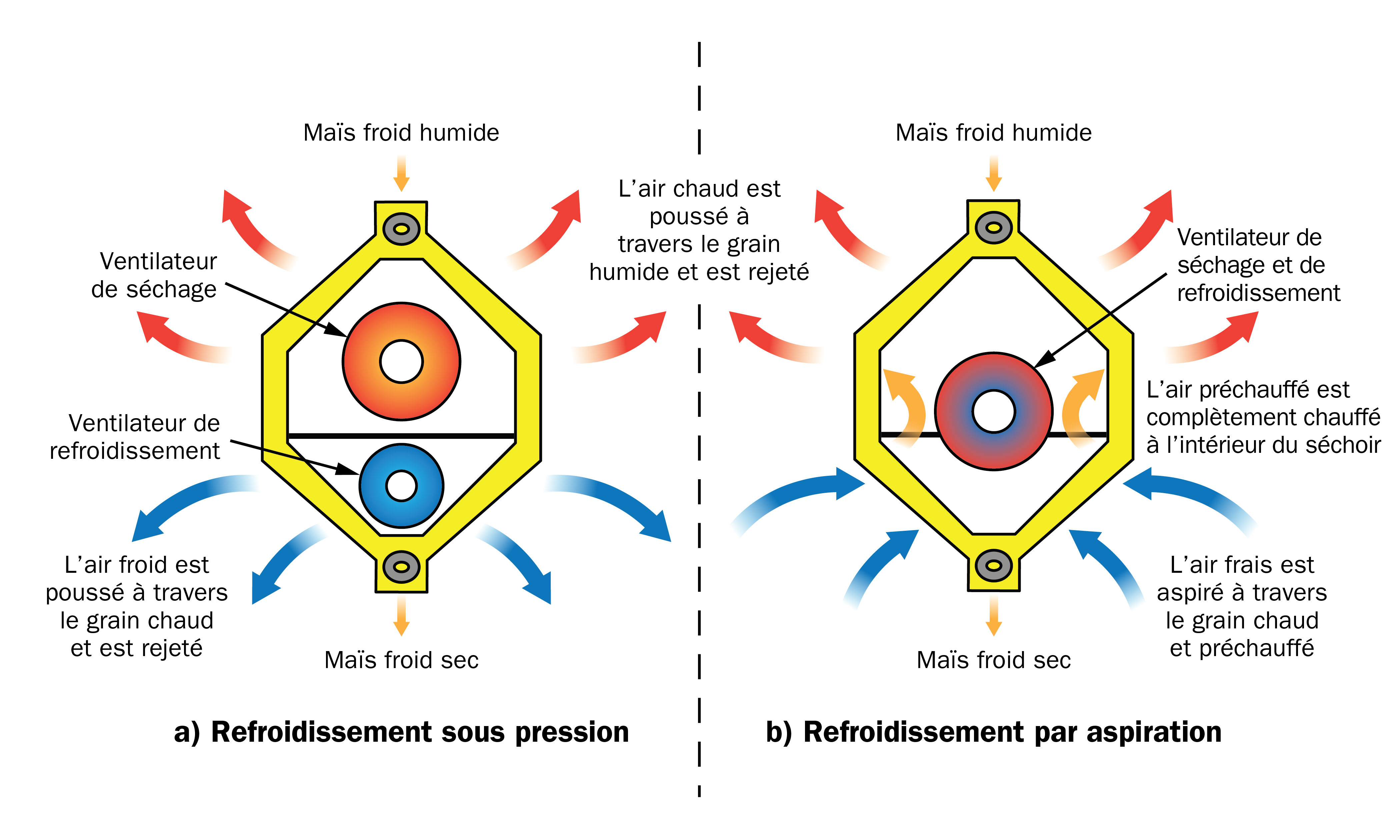

Système de refroidissement par aspiration installé à l’usine

Les séchoirs à grain classiques ont deux ventilateurs qui poussent l’air extérieur à travers le grain à la fois pour le chauffage et pour le refroidissement (refroidissement par pression). Il existe également de nombreux séchoirs avec un système de refroidissement par aspiration (sous vide). Dans ce cas, l’air frais est aspiré dans le séchoir, où il traverse le grain chaud dans la partie refroidissement, puis il est chauffé et poussé à travers le grain humide dans la partie séchage. Le résultat ainsi obtenu est comparable à celui de la récupération de chaleur, soit une économie de combustible de 15 % à 20 % par rapport à un séchoir classique (figure 8).

Échangeur de chaleur

Dans un échangeur de chaleur, l’air frais et l’air rejeté passent de part et d’autre d’une membrane étanche. La chaleur de l’air rejeté traverse la membrane vers l’air frais entrant. Les 2 courants d’air ne se mélangent pas et la membrane empêche le passage de l’humidité et des particules fines de l’un à l’autre. Ce système, qui peut être monté sur tous les types de séchoirs, récupère la chaleur de tout l’air rejeté (même le plus humide), ce que ne permettent pas les dispositifs de recyclage de la chaleur.

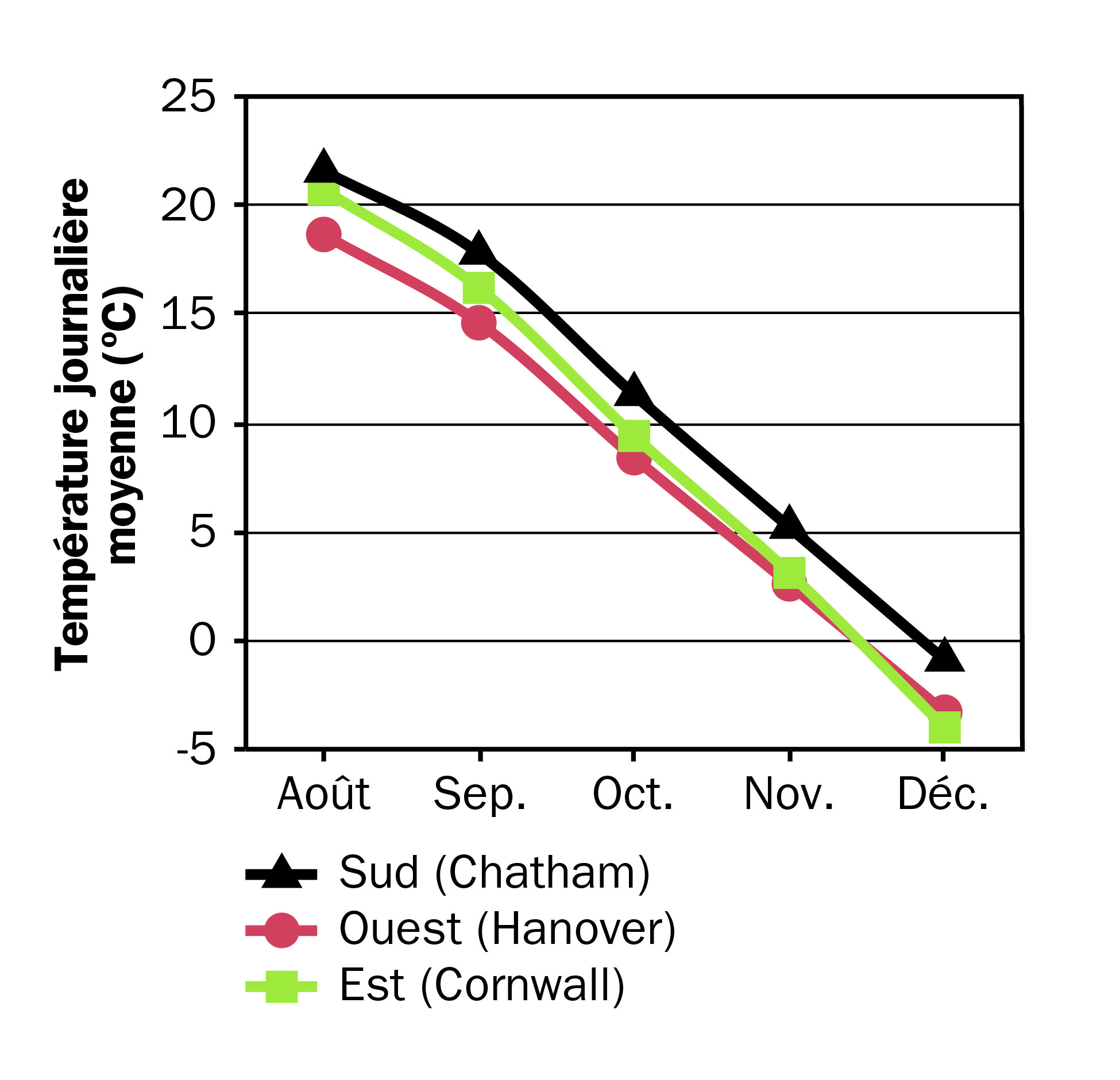

Rendement

De façon générale, les échangeurs de chaleur ne sont pas aussi efficaces que les dispositifs de recyclage parce que la membrane ne permet pas le passage de la totalité de la chaleur de l’air rejeté vers l’air frais entrant. Il est difficile d’évaluer le rendement d’un tel système, mais ceux qui sont bien conçus permettent des économies d’énergie atteignant 20 %. Les échangeurs de chaleur captent plus de chaleur à des températures ambiantes plus froides, c’est-à-dire à 10 °C et moins (figure 9).

Source des données : Environnement Canada

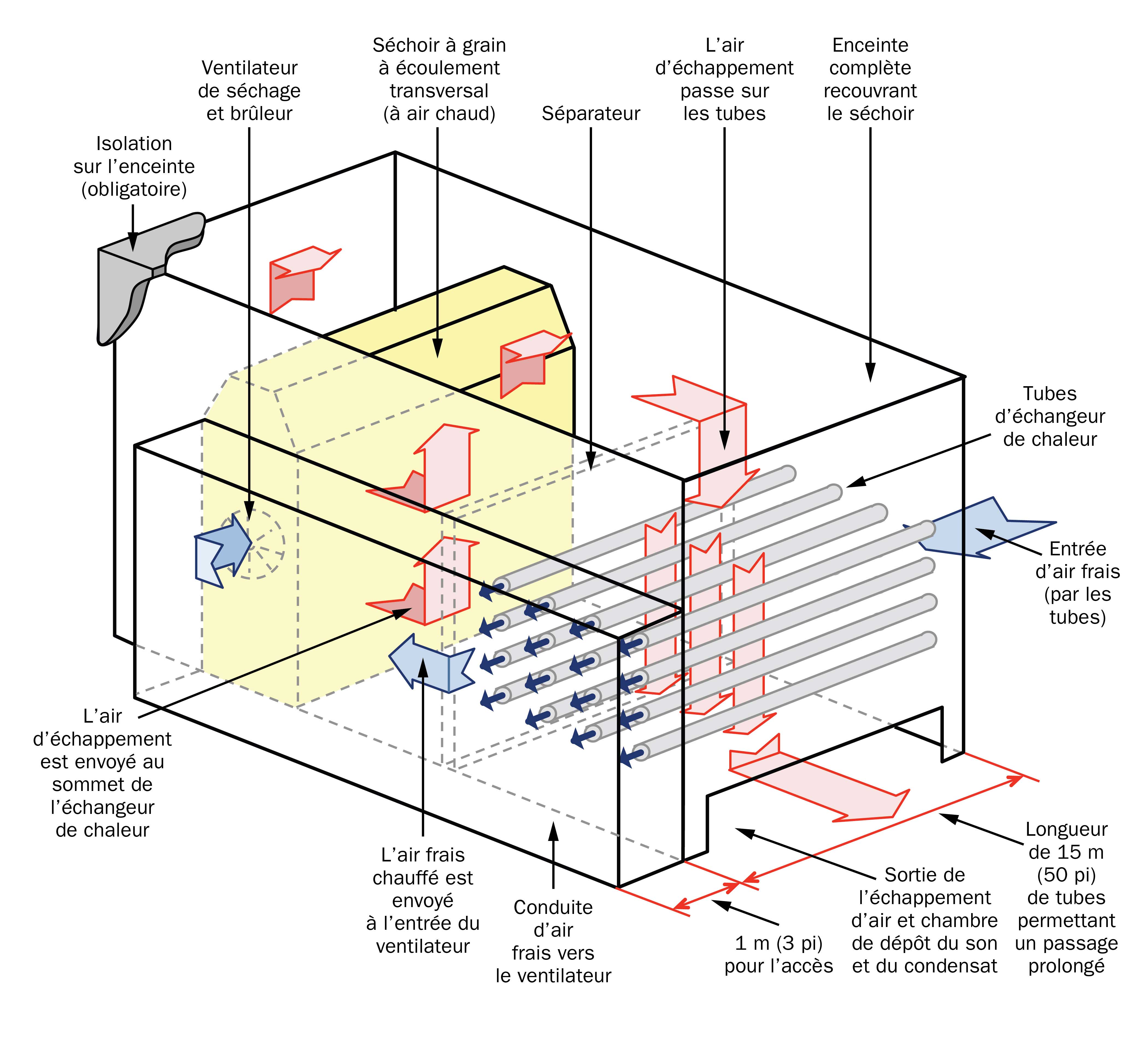

Conception

Les échangeurs de chaleur sont généralement construits sur mesure à partir de tubes creux. L’air entrant passe dans les tubes et l’air rejeté passe à l’extérieur de ceux-ci. La chaleur passe d’un courant d’air à l’autre à travers la paroi du tube. On peut construire un échangeur de chaleur tubulaire comme suit :

- Se servir de tubes ondulés en métal galvanisé ou en plastique (« Big O »).

- le plastique conduit moins bien la chaleur que le métal, mais il ne se corrode pas

- les ondulations créent des turbulences qui améliorent le transfert de chaleur

- Choisir des tubes d’un diamètre de 100 mm (4 po).

- les tubes de petit diamètre offrent une surface totale plus étendue pour le transfert de chaleur

- Installer 30 tubes (diamètre de 100 mm) par 1 000 L/s (2 000 pi3/min) de débit d’air.

- La vitesse de déplacement de l’air dans les tubes doit être de 4 à 5 m/s.

- Les tubes doivent avoir une longueur d’au moins 15 m (50 pi).

- Le temps de passage de l’air entrant doit être d’au moins 3 secondes.

- Espacer les tubes adjacents d’au moins 100 mm (4 po).

- L’air sortant doit circuler librement autour des tubes.

- Aligner les tubes verticalement et non en quinconce.

- Ainsi, le passage du son et des particules fines est grandement facilité, et les besoins d’entretien sont réduits.

- Au besoin, pour accroître la longueur des tubes, les disposer en S. Pour faciliter le transfert de chaleur, l’air entrant doit circuler en sens inverse de l’air sortant.

- Toutes les courbes doivent être peu prononcées pour limiter la friction.

- Placer les tubes à côté du séchoir ou devant celui‑ci.

- Ne pas les placer au-dessus, car cela créerait de graves problèmes d’égouttement.

La figure 10 illustre l’une des configurations possibles d’un échangeur de chaleur monté sur un séchoir à écoulement continu.

Mises en garde concernant les échangeurs de chaleur

Prendre en compte les points suivants en ce qui a trait aux échangeurs de chaleur :

- Installer des grillages sur toutes les prises d’air pour empêcher les oiseaux d’y entrer.

- Le son s’accumule sur l’extérieur des tubes de l’échangeur de chaleur, où il réduit le transfert de chaleur et crée des risques d’incendie. Nettoyer régulièrement les tubes (c'est-à-dire lavage sous pression).

- Ménager un passage au-dessus des tubes pour faciliter l’entretien et le lavage sous pression.

- Le son et le condensat se déposent dans la zone située sous les tubes. Veiller à ce que cet endroit soit accessible et conçu pour permettre de travailler en présence d’humidité.

- Isoler l’enceinte entière pour prévenir la condensation, les moisissures et la détérioration.

- Les coûts de l’installation sont plus élevés que pour un système de recyclage.

- Le rendement de la récupération de chaleur est inférieur à celui du recyclage.

Approbation de sécurité des séchoirs à grain modifiés

Le séchoir doit être exploité de façon sécuritaire. En Ontario, tous les séchoirs à grain sont certifiés en vue d’une utilisation sans danger, à l’usine, par un organisme comme l’Association canadienne de normalisation (CSA) ou, sur place, par l’Office des normes techniques et de la sécurité (ONTS).

Les systèmes de récupération de chaleur installés sur les séchoirs neufs sont déjà certifiés en vue d’une exploitation sans danger. L’ajout d’un système de récupération de chaleur à un séchoir à grain existant (ou toute autre modification) a pour effet de modifier les caractéristiques opérationnelles de ce dernier, de sorte qu’il doit de nouveau être approuvé sur place. Il est interdit de faire fonctionner un séchoir non approuvé.

L’ONTS est responsable de toutes les approbations effectuées sur place en Ontario. Communiquer avec cet organisme pour prendre les dispositions nécessaires à une approbation sur place.

Obtenir l’approbation sur place

L’exploitant du séchoir doit présenter à l’ONTS des schémas des conduites de gaz et de l’installation électrique, des calculs de purge et d’autres éléments d’information pertinents, comme des dessins et le manuel de l’utilisateur. L’ONTS examinera les documents en question, puis elle inspectera le séchoir pour vérifier qu’il répond aux exigences de la réglementation sur la sécurité. S’il installe le système de récupération de chaleur, le fabricant du séchoir coordonne lui-même l’approbation avec l’ONTS.

Le processus d’approbation sur place dure environ un mois et le temps passé par l’ONTS est facturé à l’heure. Le coût total de l’approbation peut être de 1 500 $ ou 2 000 $, selon les exigences de l’ONTS.

Réduire les coûts d’approbation

Faire appel au fabricant du séchoir ou à un entrepreneur expérimenté pour installer le système et en demander l’approbation afin de réduire les coûts d’approbation de l’ONTS. Tout bon entrepreneur connaît les exigences de cet organisme et s’arrangera pour obtenir l’approbation dans un court délai. Moins cet organisme consacrera du temps au dossier, plus les coûts seront faibles. L’exploitant, à lui seul, peut ne pas connaître les procédures de l’ONTS, ce qui risque d’entraîner des retards onéreux.

Budget d’installation d’un système de récupération de chaleur

L’installation d’un système de récupération de chaleur accroît les coûts liés au séchoir. Cependant, à long terme, les économies de combustible représentent un bénéfice net. Un séchoir à grain neuf peut fonctionner 20 ans ou plus. Si les coûts supplémentaires d’installation d’un système de récupération de chaleur peuvent être amortis en 5 ans, cela laisse au moins 15 ans d’économies nettes.

Pour faire une estimation des économies générées par un système de récupération de chaleur installé sur un séchoir à écoulement transversal continu, voir le tableau 1. Par exemple, aux prix actuels du combustible, le séchage de 5 000 tonnes de maïs par an (taux d’humidité abaissé de 25 % à 15 %) coûte 85 000 $. La réduction de la consommation d’énergie de 30 % permise par la récupération de chaleur représente donc une économie de 25 500 $ par an, soit 127 500 $ sur 5 ans. Communiquer avec le fabricant du séchoir pour confirmer le prix du système de récupération de chaleur, puis le comparer aux économies prévues sur 5 ans pour déterminer si un tel investissement est justifié.

Si le prix du propane change, multiplier le coût indiqué ici par le nouveau prix et diviser par 0,50 $/L. Par exemple, si le prix du propane passe à 0,75 $/L, les économies réalisées pour le séchage de 5 000 t de maïs avec une récupération de chaleur de 30 % monteront à 38 250 $ [25 500 $ × (0,75/0,50) = 38 250 $].

| Quantité de maïs séché (taux d’humidité de 25 % à 15 %) | Consommation de propane | Coût du propane (0,50 $/L) | Économies en coûts de combustible ($) selon le pourcentage de réduction | ||

|---|---|---|---|---|---|

| Tonnes métriques (boisseaux) | L | $ | (économie de 20 %) | (économie de 30 %) | (économie de 40 %) |

| 50 (1 968) | 1 700 | 850 $ | 170 $ | 255 $ | 340 $ |

| 100 (3 936) | 3 400 | 1 700 $ | 340 $ | 510 $ | 680 $ |

| 500 (9 842) | 17 000 | 8 500 $ | 1 700 $ | 2 550 $ | 3 400 $ |

| 1 000 (39 368) | 34 000 | 17 000 $ | 3 400 $ | 5 100 $ | 6 800 $ |

| 5 000 (19 684) | 170 000 | 85 000 $ | 17 000 $ | 25 500 $ | 34 000 $ |

| 10 000 (393 680) | 340 000 | 170 000 $ | 34 000 $ | 51 000 $ | 68 000 $ |

| 50 000 (196 840) | 1 700 000 | 850 000 $ | 170 000 $ | 255 000 $ | 340 000 $ |

| 100 000 (3 936 800) | 3 400 000 | 1 700 000 $ | 340 000 $ | 510 000 $ | 680 000 $ |

Résumé

En réduisant l’énergie consommée pour sécher le grain, on économise du combustible et de l’argent tout en produisant moins d’émissions polluantes. Avant d’apporter des modifications, surveiller la quantité d’énergie utilisée par le séchoir à grain pour comprendre la consommation énergétique de référence. Une fois celle-ci connue, envisager les mesures suivantes :

- Garder le séchoir propre et bien entretenu.

- Optimiser le rapport air-combustible du brûleur pour réduire la consommation d’énergie jusqu’à 12 %.

- Augmenter la température du plénum pour sécher plus rapidement une plus grande quantité, mais en veillant à éviter les dommages au grain.

- Opter pour la dryération ou le refroidissement en cellule pour réduire la consommation d’énergie jusqu’à 30 % tout en augmentant le rendement du séchoir.

- Installer un système de récupération de chaleur pour réduire le coût du combustible de 20 % à 40 % sans affecter le débit du séchoir. (L’approbation de l’ONTS est requise; communiquer avec cet organisme pour obtenir des détails.)

- Demander au fabricant les chiffres relatifs à la consommation d’énergie si l’achat d’un séchoir neuf ou de rechange est envisagé. Selon le type de séchoir, la consommation d’énergie peut varier de 30 %.

- Envisager le refroidissement par aspiration, qui apporte certains des avantages de la récupération de chaleur avec des économies d’énergie allant de 15 % à 20 %.

Rédaction

Cette fiche technique a été révisée par James Dyck, ing., ingénieriste, systèmes de production des cultures et questions environnementales, ministère de l’Agriculture, de l’Alimentation et des Affaires rurales (MAAARO), et revue par Steve Clarke, ing. (retraité), spécialiste en ingénierie, énergie et systèmes de récolte, MAAARO, et Chevonne Dayboll, Ph.D., spécialiste de la floriculture en serre, MAAARO.