Calibrer un pulvérisateur à jet porté

Apprenez une méthode simple et efficace de calibrer un pulvérisateur à jet porté ainsi que la terminologie appropriée, et voyez pourquoi un calibrage régulier est nécessaire.

Introduction

Le calibrage du pulvérisateur est l'un des aspects les plus importants du travail de pulvérisation. Pourtant, c'est une opération que la plupart des exploitants négligent et comprennent mal. Les aspects rebutants souvent invoqués sont

- la difficulté

- le temps nécessaire;

- le manque de clarté des termes employés;

- la multiplicité des méthodes de calibrage;

- l'impression erronée que le calibrage a très peu d'effet

La présente fiche technique décrit une marche à suivre simple et efficace pour calibrer un pulvérisateur à jet porté. Les termes employés sont clairs, tout comme le sont également les raisons fournies pour justifier un calibrage périodique.

Comme pour toute technique de calibrage, il est très important de respecter rigoureusement la marche à suivre. Ne jamais combiner de façon chaotique des étapes provenant de techniques de calibrage différentes. Il est important d'enfiler des vêtements de protection avant de calibrer et de régler du matériel de pulvérisation. Les vêtements de protection doivent protéger l'utilisateur à la fois des risques de contamination et des risques de blessures. Ils doivent être ajustés s'ils sont portés à proximité d'éléments mobiles comme un arbre de prise de force, un ventilateur ou une courroie.

Terminologie

« Taux d'application » est un terme général qui désigne la quantité appliquée sur la superficie à traiter. Selon la publication, ce terme peut renvoyer au volume total de bouillie de pulvérisation, à la quantité de la préparation commerciale ou à la quantité de la matière active. Pour cette raison, le terme « taux d'application » n'est pas utilisé dans la présente fiche technique.

« Débit du pulvérisateur » désigne la quantité totale projetée par le pulvérisateur sur la superficie à traiter (p. ex., 500 L/ha). Ce débit comprend la préparation commerciale et le liquide porteur qui y est ajouté pour obtenir le volume total à pulvériser.

« Dose du produit » désigne la quantité de la préparation commerciale par unité de superficie à traiter, telle qu'elle est recommandée sur l'étiquette fournie par le fabricant (p. ex., 1 kg/ha).

Pourquoi effectuer le calibrage?

Le calibrage est indispensable pour:

- confirmer que le débit du pulvérisateur est le bon;

- garantir que le produit est appliqué selon la bonne dose;

- réduire le gaspillage et les répercussions sur l'environnement;

- confirmer que le débit de chaque buse est le bon.

Le dernier point est crucial. Ne pas se fier uniquement au débit du pulvérisateur, car celui-ci risque de ne pas révéler la présence éventuelle sur une rampe, de buses usées et obstruées. Vérifier même les buses flambant neuves. Il arrive en effet que le débit de buses toutes neuves présente un écart allant jusqu'à 15 % par rapport au débit recherché.

Quand procéder au calibrage?

La dose du produit et le débit du pulvérisateur varient selon le type de culture, la densité de peuplement, le stade de croissance de la culture et le stade biologique de l'ennemi combattu. Par conséquent, il est conseillé de procéder au calibrage chaque fois que la situation est passablement différente de celle qui régnait lors de la pulvérisation précédente. On effectue le calibrage des pulvérisateurs à jet porté:

- audébut de chaque saison de croissance;

- au milieu de la saison de croissance, une fois que la culture a pris de l'ampleur;

- après des modifications touchant le matériel de pulvérisation ou les réglages (p. ex., buses, pression de fonctionnement, pompe, tracteur ou pneus du tracteur).

Matériel et outillage

Pour effectuer le calibrage d'un pulvérisateur à jet porté, il faut revêtir un survêtement de protection, enfiler des gants et des bottes et éventuellement se protéger le visage au moyen d'un écran facial. Il faut aussi avoir sur soi (voir figure 1) :

- un chronomètre;

- une roue de mesurage ou un ruban à mesurer de 50 m;

- des cylindres gradués (à bord évasé, d'une capacité de 1 000 mL, avec graduations en relief);

- un manomètre rempli d'huile qui est fiable;

- des longueurs de tuyaux permettant d'amener le liquide émis par les buses dans des récipients;

- une calculatrice;

- deux piquets ou drapeaux;

- un stylo et un carnet à couverture rigide;

- la marche à suivre pour effectuer le calibrage selon une technique éprouvée.

Figure 1 : Illustration de quelques-uns des objets habituellement nécessaires pour calibrer un pulvérisateur à jet porté, soit un chronomètre, un ruban à mesurer et un récipient d'un volume connu.

Où effectuer le calibrage?

Calibrer les pulvérisateurs dans un vignoble, une pépinière ou un verger qui est représentatif du vignoble, de la pépinière ou du verger devant recevoir les pulvérisations. Des erreurs de calibrage pouvant atteindre 15 % peuvent survenir si le calibrage est effectué sur une surface dure (comme une surface revêtue) plutôt que sur un sol travaillé. Faire le calibrage à distance des bâtiments et des puits.

Comment effectuer le calibrage?

Il y a plusieurs façons de procéder au calibrage d'un pulvérisateur à jet porté. Essentiellement, chaque méthode oblige à déterminer :

- le débit total du pulvérisateur;

- la vitesse d'avancement réelle du pulvérisateur;

- la dose du produit;

- le débit et l'orientation des buses.

Utiliser la liste de vérification de la p. 7 comme aide-mémoire.

Marche à suivre

Effectuer une inspection préalable

Une fois le pulvérisateur décontaminé, le remplir à moitié avec de l'eau claire, puis:

- s'assurer que tous les tuyaux et raccords sont en bon état;

- s'assurer que toutes les crépines et les buses sont propres;

- s'assurer que la pression dans les pneus (du tracteur et du pulvérisateur) est la bonne.

Démarrer la pompe et régler la vitesse de rotation du moteur du tracteur au bon nombre de tours-minute. Ouvrir les vannes des manifolds pour remplir les conduits et commencer la pulvérisation. Faire les réglages de pression ou des retours en cuve, afin d'obtenir la pression de fonctionnement voulue.Procéder comme suit.

- Vérifier le bon fonctionnement de la vanne d'arrêt de chaque buse

- Vérifier le bon fonctionnement du système d'agitation.

- Rechercher et réparer d'éventuelles fuites.

Régler le flux d'air

Le flux d'air créé par le ventilateur du pulvérisateur emporte la bouillie vers les arbres ou les vignes et la répartit à l'intérieur de la frondaison. Pour que la bouillie pesticide atteigne toutes les surfaces foliaires et les recouvre bien, la totalité de la masse d'air entourant le feuillage doit être remplacée par de l'air chargé de bouillie.

L'utilisation d'un pulvérisateur à jet porté en début de saison nécessite généralement très peu d'air, à moins qu'il faille lutter contre le vent. Plus la saison avance et plus le volume et la densité du feuillage augmentent, plus il faut accroître le volume d'air. Dans certains cas, il est possible de modifier le volume d'air en accélérant ou en réduisant la vitesse de rotation de la prise de force, la vitesse de rotation du moteur ou la vitesse du ventilateur.

La direction de l'air ou l'angle d'attaque du feuillage a aussi son rôle à jouer:

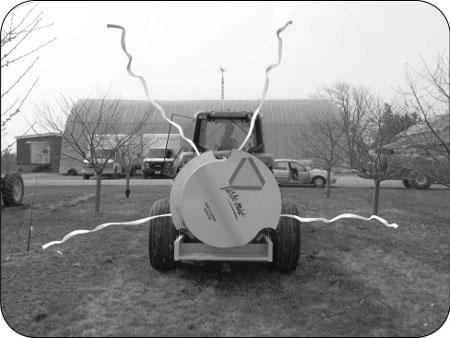

- Attacher des rubans aux corps des buses ou aux déflecteurs et démarrer le ventilateur (voir figure 2).

- Ajuster les sorties d'air et/ou les déflecteurs de manière à diriger l'air vers l'intérieur de la frondaison, et non au-dessus ni au-dessous du feuillage.

- Fermer les buses supérieures ou inférieures afin d'optimiser la forme de dispersion du jet.

Figure 2 : Photo montrant comment des rubans attachés aux buses les plus hautes et aux buses les plus basses permettent, quand le ventilateur est en marche, de visualiser la trajectoire qu'empruntera la bouillie.

Confirmer la pression du pulvérisateur

Pour s'assurer que le manomètre principal est précis, installer temporairement en ligne à côté de celui-ci un deuxième manomètre rempli d'huile.

La pression dans les rampes est souvent inférieure à la pression de fonctionnement recherchée.

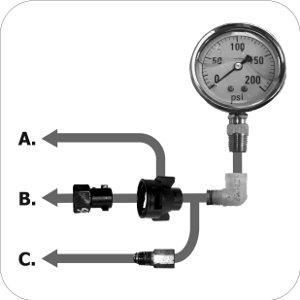

- Installer un manomètre rempli d'huile à l'emplacement de la dernière buse de l'une des deux rampes. Au besoin, enlever pour ce faire le corps de la buse. Se procurer des raccords compatibles avec le filetage ou le corps de buse (voir les exemples de la figure 3). Enrouler le joint de quatre épaisseurs de ruban à plomberie afin d'en assurer l'étanchéité.

- Mettre le pulvérisateur en marche et comparer la pression dans la rampe à la pression recherchée.

- Ajuster le régulateur de pression principal jusqu'à ce que la pression dans la rampe ait atteint la pression de fonctionnement recherchée.

Figure 3 : Illustration de quelques méthodes courantes de raccordement d'un manomètre à une rampe de pulvérisateur. Les corps de buse n'étant pas les mêmes sur tous les pulvérisateurs à jet porté, il faut parfois un adaptateur spécial pour fixer le manomètre.

A. Coude et raccord rapide d'obturation pour pulvérisateurs dotés de rampes avec corps de buse à raccord rapide.

B.Coude, raccord rapide d'obturation et adaptateur de raccord rapide pour les corps de buse à filetage extérieur comme ceux de marque FMC.

C. Coude et dispositif de suppression remplaçant un corps de buse entier

Les pulvérisateurs dotés de pompes à piston et de pompes à diaphragme ne maintiennent normalement pas le débit recherché si la pulvérisation se fait avec une seule rampe. On note le plus souvent avec ces types de pompes une hausse de pression qui entraîne une augmentation du débit du pulvérisateur. Certains pulvérisateurs compensent ce phénomène grâce à une vanne de dérivation électrique qui assure le retour en cuve de la pression et du volume supplémentaire. Une vanne d'étranglement permet de régler les retours en cuve afin qu'ils correspondent au volume qui serait débité par la rampe inutilisée. Idéalement, la pression devrait rester la même quand une rampe est inutilisée. Pour régler les retours en cuve :

- Régler la pression voulue au régulateur pendant que les deux rampes fonctionnent

- Fermer l'une des rampes. Noter la différence de pression

- Si la pression a augmenté, ouvrir la vanne d'étranglement à l'arrière du réservoir jusqu'à ce que la pression soit la même que si les deux rampes étaient utilisées; si la pression a diminué, fermer la vanne de manière à obtenir la pression voul

Les pompes centrifuges sont habituellement dépourvues de régulateurs, mais possèdent des dispositifs de dérivation qui ermettentd'intervenir légèrement sur la pression de fonctionnement.

Régler la vitesse d'avancement

La vitesse d'avancement doit être suffisamment lente pour permettre au jet d'air de remplacer complètement la masse d'air se trouvant dans la frondaison, sans toutefois être trop lente, ce qui amènerait la projection d'une trop grande quantité de bouillie. En général, la vitesse ne doit pas dépasser 5 km/h (~3 mi/h). La vitesse d'avancement au sol se répercute aussi sur la dose du produit. Calculer le temps que met le pulvérisateur à parcourir 50 m. Cette étape permet de corriger les erreurs de l'indicateur de vitesse attribuables au dérapage des pneus. Il est important d'effectuer cette vérification en plein champ, de manière à tenir compte des effets produits par le type de sol, la pente du terrain et le poids moyen du pulvérisateur.

- Mesurer une distance de 50 m en prenant soin de marquer les positions de départ et d'arrivée à l'aide de piquets ou de drapeaux.

- Remplir la cuve du pulvérisateur à moitié avec de l'eau propre.

- Enclencher le rapport de vitesse choisi et respecter la vitesse de rotation du moteur qui sera utilisée durant la pulvérisation.S'assurer que la soufflerie est en marche, sans pulvériser quoi que ce soit.

- Une fois que le pulvérisateur roule à la vitesse voulue, commencer à chronométrer au moment où les roues avant franchissent la première balise.

- Arrêter le chrono quand les roues avant franchissent la deuxième balise.

- En roulant en dehors des ornières, faire deux autres passages.

- À partir du temps de parcours calculé pour les trois passages, déterminer le temps de parcours moyen pour un passage (voir l'exemple).

Calculer la vitesse d'avancement à l'aide de l'une des formules suivantes, selon les unités utilisées :

Calculer le débit de chaque côté

Les buses à cône creux, les buses à jet de mouvement giratoire et les buses moulées sont vendues en fonction de leur débit par minute. Quand on en additionne les débits, une série de buses sur une rampe devrait produire le débit recherché par côté. Utiliser l'une ou l'autre des formules suivantes, selon les unités employées :

Choisir une série de buses qui produiront le débit recherché à la pression de fonctionnement choisie. Choisir des buses qui produisent le bon débit total et la forme de dispersion du jet recherchée.

Selon les résultats du test des rubans, placer les buses correspondant aux différents débits aux bons endroits sur les manifolds de manière à obtenir la forme de dispersion du jet recherchée. Habituellement, le gros de la bouillie est dirigé vers la partie la plus dense du feuillage (voir figure 4).

Figure 4 : Illustration de la façon de répartir la bouillie sur la longueur de la rampe. Des schémas de répartition sont suggérés pour les pulvérisateurs à jet porté avec ou sans tours pour pulvériser les vergers de pommiers en fuseau ou pour pulvériser des frondaisons de profondeur uniforme comme celles des vignes. Le point à retenir est de régler le débit en fonction de l'importance de la frondaison ou de l'emplacement de l'ennemi combattu.

Vérifier la répartition de la bouillie et les réglages de l'air en installant des papiers hydrosensibles-oléosensibles dans les parties les plus difficiles à atteindre de la frondaison, puis pulvériser la frondaison au complet avec de l'eau claire. Apporter les correctifs nécessaires aux réglages de manière à bien recouvrir tout le feuillage.

Au fur et à mesure que la frondaison grossit et s'épaissit, réétudier la répartition de la bouillie et le volume employé. Par exemple, certains pomiculteurs en profitent pour ouvrir une buse de plus dans le bas de la rampe afin d'atteindre les branches basses, mais il ne s'agit pas du meilleur moyen de répartir la bouillie. Il vaut mieux ouvrir une buse dans le bas de la rampe, puis augmenter le débit sur l'ensemble de la rampe; ainsi, c'est la frondaison au complet, et non seulement sa partie inférieure, qui reçoit davantage de bouillie.

Mesurer le débit réel du pulvérisateur

En théorie, le pulvérisateur a été réglé de manière à projeter un débit précis de chaque côté. En pratique, le débit peut être différent du débit prévu. Cela est vrai tant pour les buses neuves, pour lesquelles l'écart observé peut atteindre 15 %, que pour les vieilles buses, qui peuvent avoir subi l'usure du temps. Pour calculer le débit total, mesurer le débit réel par minute de chaque buse. S'aider d'un croquis semblable à celui de la figure 5 pour consigner les débits des buses:

- Installer le pulvérisateur sur une surface plane et le remplir d'eau claire à peu près jusqu'à la moitié.

- Démarrer la pompe. Régler la pression en utilisant la même que celle qui a été utilisée au moment de choisir les buses.

- Utiliser des longueurs de tuyau pour diriger, vers un récipient ou un cylindre gradué, la bouillie émise en une minute par chacune des buses.

- Comparer le débit réel de chaque buse au débit nominal indiqué dans le catalogue du fabricant.

- Remplacer toute buse produisant un débit qui s'écarte plus ou moins de 10 % du débit nominal; quand il est possible de le faire, il est préférable de fixer cette limite à 5 %. Si deux buses ou plus sont usées, remplacer toutes les buses.

- Calculer le débit total pour la rampe au complet et comparer le résultat au débit total recherché

Figure 5 : Croquis illustrant une feuille de travail utilis�e pour consigner le d�bit de chaque buse durant le calibrage.

Pour plus d'information

- Manuel du Cours sur l'utilisation sécuritaire des pesticides mis au point dans le cadre du Programme ontarien de formation en matière de pesticides.

- Publication 360F du MAAARO, Guide de les cultures fruitières.

- Démonstration du calibrage de pulvérisateurs accessible en ligne :

Airblast Sprayer Calibration (M. Andrew Landers, Cornell University):

www.youtube.com/watch?v=QW7MOuEHP48

www.youtube.com/watch?v=_mAB41soyxE&feature=related

Liste de vérification préalable au calibrage

Inspection préalable au calibrage

Pompe et tuyaux

vannes, diaphragmes et/ou pistons vérifiés ou remplacés

vannes, diaphragmes et/ou pistons vérifiés ou remplacés

tuyaux et raccords vérifiés

tuyaux et raccords vérifiés

pompe purgée et liquide clair

pompe purgée et liquide clair

pompe lubrifié

pompe lubrifié

Crépines et buses

toutes les crépines, du réservoir jusqu'aux buses, sont propres et en bon état

toutes les crépines, du réservoir jusqu'aux buses, sont propres et en bon état

toutes les buses sont propres et en bon état

toutes les buses sont propres et en bon état

vanne de chaque buse fonctionnelle

vanne de chaque buse fonctionnelle

Régulateurs et jauges

précision de toutes les jauges vérifiée

précision de toutes les jauges vérifiée

articulation des régulateurs et/ou des vannes de dérivation vérifiée

articulation des régulateurs et/ou des vannes de dérivation vérifiée

Courroies et prise de force

toutes les courroies sont à la bonne tension et en bon état

toutes les courroies sont à la bonne tension et en bon état

prise de force graissée, raccords inspectés et protecteurs en place

prise de force graissée, raccords inspectés et protecteurs en place

Hélices et dispositifs d'agitation

hélices ne présentant ni entailles, ni fissures, ni résidus, ni mouvements latéraux

hélices ne présentant ni entailles, ni fissures, ni résidus, ni mouvements latéraux

jets orientés de manière à gratter le fond du réservoir OU hélices bien fixées, arbre graissé et absence de fuite

jets orientés de manière à gratter le fond du réservoir OU hélices bien fixées, arbre graissé et absence de fuite

Orientation et réglage écoulement et direction de l'air

volutes ou déflecteurs réglés de manière à diriger l'air dans la frondaison

volutes ou déflecteurs réglés de manière à diriger l'air dans la frondaison

débit d'air réduit en début de saison par une réduction de la vitesse et du régime du moteur

débit d'air réduit en début de saison par une réduction de la vitesse et du régime du moteur

rubans utilisés pour déterminer quelles buses faire fonctionner

rubans utilisés pour déterminer quelles buses faire fonctionner

Réglage de la pression de pulvérisation

pression du pulvérisateur réglée à la pression voulue

pression du pulvérisateur réglée à la pression voulue

vérification de la pression de fonctionnement de chaque rampe

vérification de la pression de fonctionnement de chaque rampe

Conversions du système international au système impérial

1,0 L = 0,264 gal US (unité la plus courante dans les catalogues)

1,0 L = 0,22 gal impérial

1,0 m = 39,4 po

1,0 ha = 2,47 acres

1,0 km/h = 0,62 mi/h

1,0 L/ha = 0,106 gal US/acre

1,0 L/ha = 0,09 gal impérial/acre

La version anglaise de cette fiche technique a été rédigée par Jason S. T. Deveau, Ph. D., spécialiste de la technologie d'application des pesticides, MAAARO, Simcoe. Elle a été révisée par Helmut Spieser, ing., Conditionnement pour les grandes cultures et questions environnementales, MAAARO, Ridgetown.