Ration totale mélangée pour l'alimentation de brebis

Renseignez-vous sur les avantages de la ration totale mélangée (RTM) pour l’alimentation des brebis. Ces renseignements techniques sont destinés aux exploitants de fermes ovines de l’Ontario.

ISSN 1198-712X, publié juin 2014

Ration totale mélangée (RTM)

La ration totale mélangée, ou RTM, est la combinaison de tous les ingrédients d'une ration. Par définition, la RTM contient des quantités précises d'ingrédients qui sont suffisamment bien mélangés pour empêcher toute séparation ou tout triage. Formulées pour répondre à des besoins nutritifs précis dans un système d'alimentation à la demande, les RTM sont en général composées d'un mélange de fourrages, de denrées et de suppléments. L'objectif de la RTM est de s'assurer que chaque bouchée d'aliments consommée par les brebis est complète et équilibrée sur le plan nutritionnel.

Avantages de la RTM

- utilisation d'une grande variété d'aliments et de denrées;

- aucun triage d'aliments, ration équilibrée sur le plan nutritionnel, stabilité du rumen;

- aucune distribution séparée de vitamines, de minéraux, d'additifs ou de grains;

- production améliorée par unité de concentré;

- diminution des troubles digestifs (acidose, manque d'appétit, laminite).

Inconvénients de la RTM

- coût de l'équipement;

- détermination du point d'équilibre de la ration et stratégies de groupement requises;

- attention spéciale à accorder à la formulation de la ration, à l'analyse des aliments et à la teneur en eau des ensilages;

- capacité limitée d'utilisation du foin sec.

La distribution des aliments peut être effectuée de bien des façons. À mesure qu'on s'éloigne de l'alimentation classique (fourrages plus céréales) pour se rapprocher d'une RTM de groupe, l'indice de consommation augmente. L'alimentation des brebis au seau nécessite énormément de main-d'œuvre. De nombreux producteurs adoptent l'alimentation avec RTM sans penser qu'ils devront également passer du temps à transporter les aliments jusqu'au mélangeur, à mettre les fourrages un par un dans le mélangeur afin de pouvoir en peser les quantités et à attendre pendant le mélange de la ration et sa distribution jusqu'aux mangeoires. Ainsi, sans planification appropriée, la diminution du temps consacré à l'alimentation des brebis pourrait être minime.

Le mélangeur est le cœur des systèmes de RTM. Avant de choisir un système de RTM, il convient de comparer les avantages et inconvénients de chacun. Dans la plupart des fermes, la production et la distribution d'une RTM ne se feront pas sans modification de l'équipement et des méthodes de gestion du troupeau. La présente fiche technique donne de l'information sur l'équipement requis et explique comment l'on doit choisir l'équipement adapté à son exploitation. Divers types de mélangeurs sont offerts pour répondre aux exigences particulières de chaque troupeau. Les caractéristiques de base des mélangeurs pour RTM les plus courants sont décrites dans les paragraphes suivants.

Équipement pour ration totale mélangée

Systèmes d'entreposage

Les fourrages, l'ingrédient occupant le plus grand volume dans la RTM, sont d'ordinaire produits à la ferme où ils sont entreposés dans un silo vertical ou un silo horizontal ou, encore, en balles. Il faut tenir compte des types de silos et de leur emplacement lorsque vient le temps de déterminer l'endroit où aménager la salle de préparation des aliments et le type d'équipement de mélange et de distribution qui sera utilisé.

Pour des résultats optimaux, on recommande deux structures d'entreposage des fourrages pour bénéficier de plus de souplesse dans l'utilisation des fourrages entrant dans la composition des RTM. Il est plus difficile d'adapter à la RTM les petites fermes ne disposant pas de grandes installations d'entreposage des fourrages.

Mélangeurs

Un vaste éventail de mélangeurs est offert de nos jours pour répondre à des besoins particuliers. Le choix du mélangeur est fonction des besoins de chacun.

Mélangeurs à tambour rotatif

Les mélangeurs à tambour rotatif sont les plus simples de tous les mélangeurs pour RTM. On recense un certain nombre de types de tambours et de déflecteurs internes qui assurent le mélange de la ration. En général, les mélangeurs à tambour rotatif s'usent moins et nécessitent moins de puissance que les mélangeurs à vis de même capacité. Le foin sec doit avoir été haché à une longueur de 2,5 à 7,5 cm (de 1 à 3 po) avant d'être introduit dans ce type de mélangeur. Les mélangeurs à tambour rotatif sont intéressants parce qu'ils sont compacts et peu coûteux. Cependant, on obtient plus difficilement un bon mélange avec ce type de mélangeur car ils effectuent moins de cycles complets et sont généralement de faible capacité.

Certains mélangeurs à tambour rotatif sont munis d'une vis centrale qui entraîne les aliments. La vis déplace les aliments vers l'avant du tambour où ils sont mélangés de nouveau par culbutage ou évacués par l'orifice de déchargement. On peut obtenir plus facilement un mélange uniforme lorsque le tambour est doté d'une vis centrale. Les mélangeurs avec vis ont aussi une capacité supérieure à celle des mélangeurs sans vis, mais ils exigent toutefois plus d'espace. Tous les mélangeurs à tambour rotatif doivent être en marche pendant le chargement.

Conception

- conception simple et compacte (semblable à celle d'une bétonnière);

- conception et mode de mélange par culbutage selon les caractéristiques intérieures;

- sur certains mélangeurs, vis centrale entraînant les aliments vers l'avant du tambour où ils sont mélangés de nouveau ou évacués.

Chargement et déchargement

- chargement et déchargement par des orifices différents selon la conception;

- en marche pendant le chargement.

Puissance et usure

- exige moins de puissance;

- s'use moins que les mélangeurs à vis de même capacité.

Capacité et qualité du mélange

- moins grande capacité de mélange (de 65 à 70 %);

- mélange de haute qualité plus difficile à obtenir;

- mélangeur difficile à vider complètement; résidus présents en plus grande quantité (peuvent contaminer des lots subséquents et causer de la corrosion);

- balance moins précise (certains aliments en suspension dans l'air pendant que le tambour tourne);

- obligation d'ajouter dans le mélangeur du foin haché à une longueur de 1 à 2,5 cm (de ½ à 1 po).

Mélangeurs à pales

Le mélangeur à pales est muni de deux vis contrarotatives et d'un rotor à pales comme on en trouve sur les moissonneuses-batteuses. Les aliments sont soulevés et culbutés par les pales qui les dirigent vers les vis, qui, à leur tour, les mélangent vigoureusement. Des couteaux fixés aux vis coupent ou hachent le foin à une longueur de 8 à 10 cm (de 3 à 4 po) et l'incorporent à la ration. Ce mélangeur est sans doute le meilleur à utiliser pour l'incorporation des denrées. Il faut ajouter les ingrédients avec précautions afin d'obtenir un mélange uniforme.

Conception

- mélangeur équipé d'un rotor à pales (comme sur les moisonneuses-batteuses);

- pales soulevant les aliments et les amenant aux vis contrarotatives qui les mélangent;

- couteaux fixés aux vis pouvant couper de longues fibres de foin.

Chargement et déchargement

- chargement possible à l'aide d'une chargeuse frontale;

- remplissage possible avant la mise en marche.

Capacité et qualité du mélange

- précautions nécessaires au moment de l'ajout des ingrédients pour que la ration soit bien mélangée;

- mélange plus vigoureux qu'avec un simple effet de culbutage;

- usure des vis pouvant accroître le temps de mélange;

- mélangeur parfait pour l'incorporation de denrées humides;

- ajout possible de petites quantités de foin;

- capacité de mélange de 70 à 80 % (certains suggèrent 85 %; qualité compromise si le mélangeur est surchargé).

Mélangeurs à vis

Les mélangeurs à vis horizontales sont équipés de trois à quatre vis qui agitent les aliments dans une trémie. Une ou deux vis contrarotatives entraînent les aliments vers une vis adjacente, ce qui crée l'effet de mélange. Des couteaux fixés aux vis coupent ou hachent le foin à une longueur de 8 à 10 cm (de 3 à 4 po) et l'incorporent à la ration. En général, les mélangeurs à vis assurent un mélange plus vigoureux qu'un mélangeur à tambour rotatif. Au fur et à mesure que les vis s'usent, il faut parfois accroître le temps de mélange pour obtenir un mélange uniforme.

Les mélangeurs à vis sont remplis avant la mise en marche. La puissance requise augmente considérablement lorsque les lots sont mélangés trop longtemps. Les mélangeurs à vis sont les types de mélangeurs mobiles pour RTM les plus courants.

Conception

- trois ou quatre vis horizontales agitant les aliments dans une trémie;

- vis contrarotatives entraînant les aliments vers une vis adjacente, ce qui crée l'effet de mélange;

- couteaux fixés aux vis permettant l'incorporation de quantités limitées de foin sec;

- mélangeur le plus couramment utilisé pour les aliments, peu importe l'espèce animale.

Chargement et déchargement

- remplissage nécessaire avant la mise en marche;

- chargement possible à l'aide d'une chargeuse frontale.

Capacité et qualité du mélange

- mélange plus vigoureux que dans les mélangeurs à tambour rotatif;

- usure des vis pouvant accroître le temps de mélange;

- augmentation de la puissance requise quand le mélange dure trop longtemps en raison du tassage des petites particules d'aliments;

- capacité de mélange de 90 à 95 %;

- ajout possible de petites quantités de foin.

Mélangeurs verticaux (balles rondes)

Le mélangeur vertical est la toute dernière catégorie de mélangeurs pour RTM offerte sur le marché. Ces mélangeurs peuvent recevoir de grosses balles de foin ou d'ensilage ainsi que de grandes quantités de foin sec (figure 1). Ce type de mélangeur est généralement recommandé pour les producteurs d'ovins parce qu'il peut traiter aussi bien le foin ou l'ensilage en balles rondes que l'ensilage en vrac et les denrées.

Conception

- aspect d'un mélangeur de cuisine géant;

- vis à axe vertical de diamètre décroissant servant à couper et à mélanger;

- lames à dents remplaçables, boulonnées à la vis verticale;

- moins grand nombre de points d'usure, moins de pièces mobiles, pas de chaînes ni de pignons;

- options possibles : unité stationnaire, montée sur un camion ou tractée.

Chargement et déchargement

- convoyeur de déchargement offert en diverses configurations;

- puissance exigée parfois moindre qu'avec d'autres mélangeurs.

Capacité et qualité du mélange (mélangeurs verticaux)

- déchiquette de grosses balles rondes de foin ou d'ensilage;

- oblige parfois à déchiqueter les balles pendant 6 ou 7 minutes avant l'ajout d'autres ingrédients OU à ajouter de l'ensilage humide pour amorcer le déchiquetage des balles.

Mélangeurs mobiles

Les mélangeurs mobiles peuvent servir à la fois au mélange et à la distribution des aliments. Ils sont utiles si un silo ou les brebis à nourrir se trouvent dans une autre ferme. On peut également les utiliser pour distribuer les aliments le long d'une clôture.

Conception

- unité balance-mélangeur montée sur une remorque ou un camion, servant également à la distribution des aliments;

- mélangeurs verticaux, à vis, à pales ou à tambour rotatif de tailles diverses;

- mobilisation en tout temps d'un camion si l'unité est montée sur camion;

- mobilisation d'un tracteur si l'unité est tractée.

Chargement et déchargement

- souplesse maximale dans le choix du site ou du type d'entreposage des aliments;

- chargement à l'aide d'une chargeuse frontale et/ou d'un convoyeur;

- déchargement dans un convoyeur, une mangeoire, une mangeoire le long d'une clôture, etc.

Dispositifs de pesée

Il faut installer des dispositifs de pesée sur les mélangeurs si l'on veut assurer une pesée et un mélange adéquat de la ration. Les balances électroniques à affichage numérique offrent une précision de 0,25 % et utilisent des cellules de charge intégrées qui mesurent le poids des ingrédients ajoutés dans le mélangeur. Pour assurer leur bon fonctionnement, les dispositifs de pesée doivent être étanches à l'humidité et à la poussière. Les petites quantités d'ingrédients (p. ex. le sel, les vitamines et les additifs) doivent être pesées avec des balances alimentaires ou postales avant d'être ajoutées au lot.

| Nombre de repas par jour | Capacité du mélangeur pour un groupe de 100 brebis | Capacité du mélangeur pour un groupe de 200 brebis | Capacité du mélangeur pour un groupe de 400 brebis | Capacité du mélangeur pour un groupe de 600 brebis | Capacité du mélangeur pour un groupe de 800 brebis | Capacité du mélangeur pour un groupe de 900 brebis |

|---|---|---|---|---|---|---|

| 1 | 1,42 m3 (50 pi3) | 2,83 m3 (100 pi3) | 5,66 m3 (200 pi3) | 8,50 m3 (300 pi3) | 11,33 m3 (400 pi3) | 14,16 m3 (500 pi3) |

| 2 | 0,71 m3 (25 pi3) | 1,42 m3 (50 pi3) | 2,83 m3 (100 pi3) | 4,25 m3 (150 pi3) | 5,66 m3 (200 pi3) | 7,08 m3 (250 pi3) |

| 3 | 0,48 m3 (17 pi3) | 0,93 m3 (33 pi3) | 1,90 m3 (67 pi3) | 2,83 m3 (100 pi3) | 3,77 m3 (133 pi3) | 4,73 m3 (167 pi3) |

Scénario : 2,25 kg (5 lb) de matières sèches/brebis/jour. La RTM pèse 320,37 kg/m3 (20 lb/pi3); à une teneur en eau de 50 % (50 % de matières sèches), soit environ 0,014 m3 (0,5 pi3)/brebis nourrie/jour. Ce volume devrait être adéquat pour la plupart des rations auxquelles ON N'AJOUTE PAS de foin sec

| Nombre de repas par jour | Taille du groupe 100 brebis | Taille du groupe 200 brebis | Taille du groupe 400 brebis | Taille du groupe 600 brebis | Taille du groupe 800 brebis | Taille du groupe 900 brebis |

| 1 | Capacité du mélangeur 1,93 m3 (70 pi3) |

Capacité du mélangeur 3,96 m3 (140 pi3) |

Capacité du mélangeur 8,18 m3 (280 pi3) |

Capacité du mélangeur 11,89 m3 (420 pi3) |

Capacité du mélangeur 15,86 m3 (560 pi3) |

Capacité du mélangeur 19,82 m3 (700 pi3) |

| 2 | Capacité du mélangeur 0,99 m3 (35 pi3) |

Capacité du mélangeur 1,98 m3 (70 pi3) |

Capacité du mélangeur 3,96 m3 (140 pi3) |

Capacité du mélangeur 5,95 m3 (210 pi3) |

Capacité du mélangeur 7,93 m3 (280 pi3) |

Capacité du mélangeur 9,91 m3 (350 pi3) |

| 3 | Capacité du mélangeur 0,68 m3 (24 pi3) |

Capacité du mélangeur 1,33 m3 (47 pi3) |

Capacité du mélangeur 2,66 m3 (94 pi3) |

Capacité du mélangeur 3,96 m3 (140 pi3) |

Capacité du mélangeur 5,30 m3 (187 pi3) |

Capacité du mélangeur 6,63 m3 (234 pi3) |

Scénario : 2,25 kg (5 lb) de matières sèches/brebis/jour. La RTM pèse 256,30 kg/m3 (16 lb/pi3) à une teneur en eau de 40 % (60 % de matières sèches), soit environ 0,019 m3 (0,7 pi3)/brebis nourrie/jour. Ce volume devrait être adéquat pour la plupart des rations qui contiennent jusqu'à 10-15 % (en poids) de foin sec.i

| Nombre de repas par jour | Taille du groupe 100 brebis | Taille du groupe 200 brebis | Taille du groupe 400 brebis | Taille du groupe 600 brebis | Taille du groupe 800 brebis | Taille du groupe 900 brebis |

|---|---|---|---|---|---|---|

| 1 | 2,27 m3 (80 pi3) | 4,53 m3 (150 pi3) | 9,06 m3 (320 pi3) | 13,60 m3 (480 pi3) | 18,12 m3 (640 pi3) | 22,65 m3 (800 pi3) |

| 2 | 1,13 m3 (40 pi3) | 2,27 m3 (80 pi3) | 5,53 m3 (160 pi3) | 6,80 m3 (240 pi3) | 9,06 m3 (320 pi3) | 11,33 m3 (400 pi3) |

| 3 | 0,76 m3 (27 pi3) | 1,50 m3 (53 pi3) | 3,03 m3 (107 pi3) | 4,53 m3 (160 pi3) | 6,03 m3 (213 pi3) | 7,56 m3 (267 pi3) |

Scénario : 2,25 kg (5 lb) de matières sèches/brebis/jour. La RTM pèse 227,46 kg/m3 (14,2 lb/pi3) à 45 % de matières sèches, soit environ 0,22 m3 (0,8 pi3)/brebis nourrie/jour. Ce volume devrait être adéquat pour la plupart des rations qui CONTIENNENT environ 25 % de foin sec sur une base de matières sèches

Dimensions du mélangeur

Les questions suivantes aideront les producteurs d'ovins à déterminer la capacité du mélangeur dont ils ont besoin:

- Combien y a-t-il de brebis par groupe?

- De combien de temps dispose-t-on pour les nourrir?

- De combien d'espace dispose-t-on pour le mélangeur?

- Quels aliments utilisera-t-on?

- À combien de reprises alimente-t-on ses brebis chaque jour?

- Combien d'argent peut-on investir?

- Quels sont les plans d'expansion future?

- Quelle est la densité de la ration?

La capacité des mélangeurs s'exprime en fonction de leur volume (pieds cubes ou boisseaux); il importe de tenir compte de la différence entre la capacité à ras bord et la capacité de mélange. La capacité à ras bord équivaut au volume du mélangeur à la partie supérieure de ses parois, tandis que la capacité de mélange est atteinte lorsque les vis et les pales, etc. sont couvertes. Tous les mélangeurs doivent offrir un peu d'espace libre pour assurer un bon mélange.

Ainsi, la capacité de mélange des mélangeurs à tambour rotatif est à 60-70 % environ de leur capacité à ras bord, tandis que la capacité de mélange des mélangeurs à vis peut atteindre 95 %. Vérifier les caractéristiques des mélangeurs auprès des fabricants. Le secret d'un mélange de bonne qualité est d'éviter de trop remplir ou de ne pas remplir suffisamment le mélangeur. La règle générale est de calculer le volume de la ration, de l'adapter en fonction de la capacité de mélange, de déterminer la dimension du mélangeur, puis de commander le mélangeur d'une capacité d'un cran supérieur.

Les tableaux 1 à 3 montrent diverses capacités de mélangeurs pour différentes rations.

Mélangeurs à tambour rotatif

| Capacité nominale | Dimensions longueur x largeur x hauteur | Hauteur de déchargement | Hauteur de chargement | Poids du mélangeur | Puissance requise |

|---|---|---|---|---|---|

| 1,13 m3 (40 pi3) | 1,52 x 1,37 m x 1,52 m (5 pi x 4,5 pi x 5 pi) |

35 cm (14 po) | 114 cm (45 po) | 476 kg (1 050 lb) | 550 watts (0,75 hp) |

| 1,98 m3 (70 pi3) | 1,52 m x 1,98 m x 1,83 m (5 pi x 6,5 pi x 6 pi) |

50 cm (20 po) | 129 cm (51 po) | 657 kg (1 450 lb) | 750 watts (1 hp) |

| 2,83 m3 (100 pi3) | 3,05 m x 2,13 m x 2,13 m (10 pi x 7 pi x 7 pi) |

60 cm (24 po) | 152 cm (60 po) | 1 133 kg (2 500 lb) | 2 250 watts (3 hp) |

| 5,66 m3 (200 pi3) | 4,27 m x 2,44 m x 2,44 m (14 pi x 8 pi x 8 pi) |

91 cm (36 po) | 182 cm (72 po) | 1406 kg (3 100 lb) | 3,750 watts (5 hp) |

| 8,50 m3 (300 pi3) | 4,88 m x 2,44 m x 2,74 m (16 pi x 8 pi x 9 pi) |

91 cm (36 po) | 182 cm (72 po) | 2 041 kg (4 500 lb) | 5 600 watts (7,5 hp) |

Mélangeurs à chaîne

| Capacité nominale | Dimensions longueur x largeur x hauteur | Hauteur de déchargement | Hauteur de chargement | Poids du mélangeur | Puissance requise |

|---|---|---|---|---|---|

| 1,70 m3 (60 pi3) | 2,13 m x 1,37 m x 1,83 m (7 pi x 4,5 pi x 6 pi) |

8 cm (3,5 po) | Dessus | 816 kg (1 800 lb) | 1 500 watts (2 hp) |

| 2,83 m3 (100 pi3) | 2,44 m x 1,52 m x 2,13 m (8 pi x 5 pi x 7 pi) |

11 cm (4,5 po) | Dessus | 1 133 kg (2 500 lb) | 2 250 watts (3 hp) |

| 4,25 m3 (150 pi3) | 2,74 m x 1,83 m x 2,44 m (9 pi x 6 pi x 8 pi) |

14 cm (5,5 po) | Dessus | 1 632 kg (3 600 lb) | 3 750 watts (5 hp) |

| 7,08 m3 (250 pi3) | 3,05 m x 2,13 m x 2,90 m (10 pi x 7 pi x 9,5 pi) |

16 cm (6,5 po) | Dessus | 1 905 kg (4 200 lb) | 5 600 watts (7,5 hp) |

Mélangeurs à vis

| Capacité nominale | Dimensions longueur x largeur x hauteur | Hauteur de déchargement | Hauteur de chargement | Poids du mélangeur | Puissance requise |

|---|---|---|---|---|---|

| 2,83 m3 (100 pi3) | 2,74 m x 1,83 m x 2,13 m (9 pi x 6 pi x 7 pi) |

Dessous | Dessus | 1 451 kg (3 200 lb) | 3 750 watts (5 hp) |

| 5,66 m3 (200 pi3) | 30,48 m x 1,83 m, 2,13 m (12 pi x 6 pi x 7 pi) |

Dessous | Dessus | 2 222 kg (4900 lb) | 9 000 watts (12 hp) |

| 8,50 m3 (300 pi3) | 35,56 m x 2,44 m x 2,13 m (14 pi x 8 pi x 7 pi) |

Dessous | Dessus | 2 948 kg (6 500 lb) | 18 650 watts (25 hp) |

Remarque: Consulter le fournisseur pour plus de détails.

Stratégies de mélange

Les stratégies de mélange et les temps de mélange varient selon les types de mélangeurs. Il vaut donc mieux communiquer avec les fournisseurs pour obtenir de l'information précise. Le foin sec peut être utilisé dans de nombreux mélangeurs s'il est haché au préalable ou si l'on utilise des mélangeurs verticaux, mais la capacité du mélangeur sera toutefois rapidement atteinte. Pour que le mélange se fasse correctement, il est important qu'il contienne au plus de 60 à 65 % de matières sèches. Si les ingrédients sont trop secs, ils ne feront que tourner et ne se mélangeront pas adéquatement. De plus, l'appétence de la ration sera diminuée. Il convient d'utiliser une méthode exacte pour déterminer les teneurs en eau de l'ensilage préfané, de l'ensilage de maïs et des grains humides. Il faut vérifier fréquemment ces aliments et adapter les proportions de la ration en conséquence pour assurer une consommation uniforme de matières sèches.

La clé est de connaître et de respecter les limites du mélangeur qu'on utilise afin d'obtenir le meilleur mélange possible.

Salle de préparation des aliments

La salle de préparation des aliments loge tous les convoyeurs, l'équipement de mélange et les installations d'entreposage des aliments. Dans bien des fermes, il peut être assez difficile de trouver suffisamment d'espace pour loger l'équipement additionnel requis pour la production de la RTM. Il faut de l'espace pour les sacs de suppléments, de minéraux, etc., de même que pour les seaux et les balances requises pour la mesure des ingrédients. Le mélangeur doit être facilement accessible et peut nécessiter de 7 à 9 m2 (de 75 à 100 pi2) de surface (voir le tableau 4 pour les dimensions). Il faut aussi prévoir environ 1 m (3 pi) d'espace autour du mélangeur afin de pouvoir y installer un escalier ou une échelle pour le remplissage ou de permettre de charger un chariot à aliments.

Il est possible d'aménager la salle de préparation des aliments à l'étage d'une étable, mais il faut s'assurer auparavant que l'étable est structurellement solide et qu'il sera possible d'effectuer les branchements électriques nécessaires.

On doit parfois construire une nouvelle salle de préparation des aliments qu'on peut situer à proximité des silos. Une autre possibilité consiste à transporter les aliments à travers l'étable en direction d'un autre bâtiment. Une salle de préparation des aliments distincte d'autres bâtiments pourra être agrandie au besoin. Il est important que la salle offre un milieu de travail agréable.

Distribution des aliments

Il faut prévoir de l'équipement pour amener les ingrédients au mélangeur et transporter efficacement le produit fini. Il faut aussi apparier la capacité de cet équipement de transport à celle des autres pièces d'équipement du système. L'équipement utilisé pour transporter les aliments vers les moutons doit avoir un débit supérieur à celui du convoyeur de déchargement ou du mélangeur.

| Capacité du chariot à aliments | Dimensions du chariot à aliments | Combinaison de largeurs de couloir : largeur A du couloir | Combinaison de largeurs de couloir : largeur B du couloir |

|---|---|---|---|

| 0,57 m3 (20 pi3) (25 bois.) |

193 cm x 76 cm (76 po x 30 po) |

96 cm (38 po) |

142 cm (56 po) |

| 0,57 m3 (20 pi3) (25 bois.) |

193 cm x 76 cm (76 po x 30 po) |

106 cm (42 po) |

132 cm (52 po) |

| 0,57 m3 (20 pi3) (25 bois.) |

193 cm x 76 cm (76 po x 30 po) |

116 cm (46 po) |

121 cm (48 po) |

| 0.68 m3 (24 pi3) (30 bois.) |

198 cm x 83 cm (78 po x 33 po) |

101 cm (40 po) |

152 cm (60 po) |

| 0.68 m3 (24 pi3) (30 bois.) |

198 cm x 83 cm (78 po x 33 po) |

106 cm (42 po) |

139 cm (55 po) |

| 0.68 m3 (24 pi3) (30 bois.) |

198 cm x 83 cm (78 po x 33 po) |

121 cm (48 po) |

121 cm (48 po) |

| 0,91 m3 (32 pi3) (40 bois.) |

213 cm x 96 cm (84 po x 38 po) |

106 cm (42 po) |

182 cm (72 po) |

| 0,91 m3 (32 pi3) (40 bois.) |

213 cm x 96 cm (84 po x 38 po) |

121 cm (48 po) |

152 cm (60 po) |

| 0,91 m3 (32 pi3) (40 bois.) |

213 cm x 96 cm (84 po x 38 po) |

132 cm (52 po) |

132 cm (52 po) |

| 1,36 m3 (48 pi3) (60 bois.) |

254 cm x 114 cm (100 po x 45 po) |

147 cm (58 po) |

193 cm (76 po) |

| 1,36 m3 (48 pi3) (60 bois.) |

254 cm x 114 cm (100 po x 45 po) |

162 cm (64 po) |

182 cm (72 po) |

| 1,36 m3 (48 pi3) (60 bois.) |

254 cm x 114 cm (100 po x 45 po) |

177 cm (70 po) |

177 cm (70 po) |

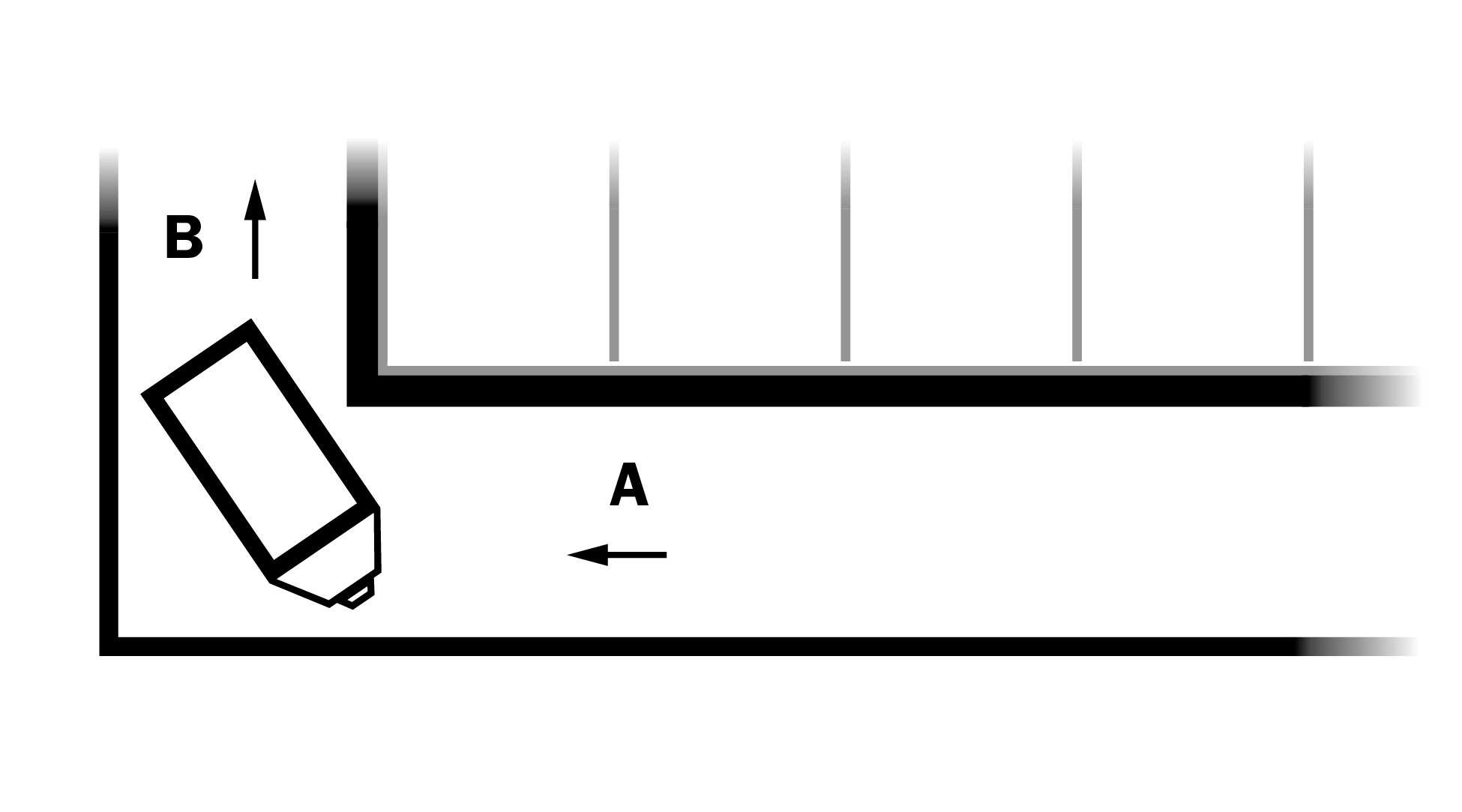

Chariots à aliments et bennes

Les chariots à aliments motorisés sont une solution de rechange intéressante aux convoyeurs (figure 2). Le coût du transfert de la ration peut être réduit lorsqu'on utilise un tel chariot pour le transport des aliments vers des sites éloignés où l'installation de convoyeurs serait impossible ou trop coûteuse. Il faut toutefois choisir un chariot à aliments qui peut transporter la ration efficacement et qui pourra circuler dans le couloir d'alimentation de l'étable. Le tableau 5 montre des combinaisons de couloirs d'alimentation manœuvrables pour diverses dimensions de chariots à aliments. Communiquer avec les fournisseurs pour plus de détails. Le producteur peut aussi utiliser une benne équipée d'un fond mobile (qui fonctionne à peu près comme un chariot d'alimentation) qu'il manœuvrera avec un tracteur ou un chargeur compact qu'il possède déjà. Certains producteurs utilisent des chariots à aliments (RTM) équipés de dispositifs de pesée et d'un mélangeur. Ces chariots servent à la fois au mélange et au transport des rations. Ils sont toutefois d'une capacité assez faible, et il est difficile d'obtenir un mélange de haute qualité avec de tels chariots.

Convoyeurs

Les convoyeurs à courroie offrent un débit élevé et sont couramment utilisés pour transporter l'ensilage stocké dans des silos verticaux vers le mélangeur. Ils peuvent également être utilisés pour la distribution des aliments. Les courroies texturées peuvent élever les aliments sur un plan incliné, mais leur capacité est alors réduite, et les aliments peuvent rouler hors du convoyeur. Les convoyeurs à chaîne et les élévateurs à barrettes sont généralement d'une moins grande capacité, mais ils peuvent élever les aliments sur un plan beaucoup plus incliné.

Modifications des méthodes de gestion du troupeau

Un système de RTM bien géré améliorera la production du troupeau. Les brebis à haute performance mangent davantage, produisent davantage de fumier et exigent un logement mieux adapté à leurs besoins. Les systèmes de logement, de ventilation, d'alimentation, d'abreuvement et de manutention du fumier doivent donc pouvoir répondre à ces besoins accrus.

Principaux changements :

- détermination des points d'équilibre des rations;

- alimentation des brebis par groupe au lieu d'une alimentation individuelle ou par enclos;

- vérification fréquente de la teneur en eau des fourrages afin d'obtenir un mélange précis;

- accroissement de la fréquence de formulation des rations.

Un système de RTM ne diminuera pas nécessairement les heures de travail. L'augmentation ou la diminution des heures de travail dépend beaucoup des pratiques d'alimentation antérieures et de la configuration de l'équipement du système d'alimentation. Pour tirer le maximum d'avantages d'un système de RTM, on peut devoir modifier ses stratégies de groupement et de réforme.

L'alimentation par RTM ne convient pas à tous. Le producteur devrait soigneusement comparer les coûts du système par rapport aux avantages qu'il espère en tirer sur sa ferme. D'autres changements pourraient peut-être produire des résultats à la fois plus rapides et plus importants. Si l'on détermine que c'est ce qu'on veut faire, on doit planifier son système avec soin. L'adoption d'un système de RTM nécessite des dépenses d'immobilisations majeures. Le succès à long terme d'un tel changement repose avant tout sur une planification soignée.

Ouvrages consultés

House, H.K. Feeding Equipment for Total Mixed Rations, 1991. Ministère de l'Agriculture, de l'Alimentation et des Affaires rurales de l'Ontario, Clinton.

Wand, C. On farm calculations, 2006. Non publié.

Wheeler, B. Total Mixed Rations and Computerized Concentrate Feeders, 1995. Ministère de l'Agriculture, de l'Alimentation et des Affaires rurales de l'Ontario, Kemptville.

La version anglaise de la présente fiche technique a été préparée par Christoph Wand, spécialiste de la nutrition des bovins de boucherie, des moutons et des chèvres, MAAARO, Guelph.

Notes en bas de page

- note de bas de page[i] Retour au paragraphe House, H.K. Feeding Equipment for Total Mixed Rations, 1991. Ministère de l'Agriculture, de l'Alimentation et des Affaires rurales de l'Ontario, Clinton.

- note de bas de page[ii] Retour au paragraphe Wand, C. On farm calculations, 2006. Non publié.