Réglage, entretien et nettoyage des pulvérisateurs à jet porté

Apprenez comment les petits réglages à effectuer avant chaque application en fonction des variables touchant la culture (grosseur et forme des plants et densité du feuillage), les conditions météorologiques (humidité relative, vitesse et direction du vent), la nature de l’ennemi et la composition chimique du produit, peuvent optimiser les résultats.

Réglage du puvérisateur

Dans un programme de lutte intégrée, la pulvérisation constitue une solution de dernier recours. Le moment des traitements dépend du stade de l'ennemi combattu et de celui de la culture. Pour un maximum de résultats, effectuer de petits réglages avant chaque application, afin de tenir compte des variables touchant la culture (grosseur et forme des plants et densité du feuillage), les conditions météorologiques (humidité relative, vitesse et direction du vent), la nature de l'ennemi et la composition chimique du produit.

Souvent, en tentant de s'astreindre à un calendrier de pulvérisation strict, les exploitants ne prennent pas le temps de bien régler leurs pulvérisateurs en fonction des conditions d'application, ce qui peut occasionner des applications excessives ou insuffisantes des produits. Une application excessive entraîne une contamination inutile de l'environnement et des pertes financières liées au ruissellement et à la dérive de la bouillie. Une application insuffisante oblige à faire des traitements plus fréquents pour remédier aux lacunes dans la protection offerte, en plus de donner lieu à une plus grande perte nette de bouillie comparativement à un calendrier de pulvérisations effectuées avec du matériel correctement réglé.

Il est important d'utiliser tout l'équipement de protection nécessaire pour calibrer, entretenir, régler et nettoyer le matériel de pulvérisation. Les vêtements de protection doivent protéger l'utilisateur à la fois des risques de contamination et des risques de blessures. Ils doivent être ajustés s'ils sont portés à proximité d'éléments mobiles comme un arbre de prise de force, un ventilateur ou une courroie.

Débit et répartition de la bouillie

Vérifier le débit du pulvérisateur et le schéma de répartition de la bouillie au moins deux fois par année, de manière à garantir un recouvrement uniforme avec un volume optimal. Effectuer la première vérification au moment du calibrage de début de saison et la seconde quand la culture cible a poussé et qu'en raison de la densité du feuillage, il faut modifier le réglage du pulvérisateur pour obtenir le recouvrement voulu. Par exemple, le réglage du pulvérisateur n'est pas le même quand les pommiers sont au stade où les pommes font 2,5 cm (1 po) de diamètre que quand ils sont au stade du débourrement; plus le pommier est gros et plus sa frondaison est dense, plus il faut de bouillie pour tenir compte de l'accroissement des surfaces à couvrir (c.-à-d. feuilles et fruits). À ce stade, changer les buses du pulvérisateur afin d'obtenir un débit accru et une répartition de la bouillie adaptée à la forme des arbres et à la densité du feuillage à atteindre. Régler la position des déflecteurs de telle sorte que la bouillie atteigne tout juste le sommet de l'arbre le plus grand de la parcelle et qu'elle ne soit pas dirigée sous la frondaison (figure 1). Quand il s'agit d'améliorer légèrement la qualité de la pulvérisation et le débit du pulvérisateur, il est courant de modifier la vitesse d'avancement au sol et/ou la pression en fonction du vent ou de la densité du feuillage, mais pour des résultats plus précis, il vaut mieux changer les pastilles des buses quand il est possible de le faire.

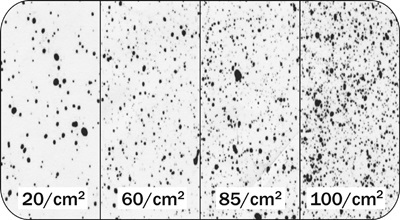

Le volume de bouillie optimal dépend de la culture. Dans les vergers de pommiers, ce volume est généralement de 400-1 500 L/ha (42,8-160 gal US/acre). Sauf dans le cas des traitements par bassinage du sol avec une huile pour traitement d'hiver, l'objectif est de recouvrir toutes les surfaces cibles avec une densité de gouttelettes d'au moins 80-90 gouttelettes de fines à moyennes/cm2. Cet objectif peut être difficile à atteindre du fait que la pulvérisation laisse davantage de bouillie sur le pourtour de la frondaison qu'au cœur de celle-ci. Idéalement, la bouillie ne devrait pas dégoutter. On peut se faire une bonne idée de la répartition de la bouillie dans la frondaison en y plaçant ça et là des feuilles de papier hydrosensible (figure 2).

Vitesse et volume de l'air

Il importe également de modifier au fil de la saison la vitesse et le volume du courant d'air porteur. Dans les pommiers, l'air doit à peine produire un bruissement des feuilles du pourtour des arbres de la rangée suivante. Cela signifie que les réglages doivent viser un volume d'air élevé et une vitesse de l'air faible (sauf s'il faut combattre le vent). Pour régler l'air, réduire la vitesse de la prise de force, enclencher une vitesse supérieure, réduire le régime du moteur, ajuster le pas de la pale et/ou installer un moteur hydraulique permettant de commander la vitesse du ventilateur.

Entretien du pulvérisateur

Les pulvérisateurs à jet porté (figure 3) sont des outils de précision qu'on doit garder en bon état de fonctionnement si l'on veut s'assurer d'un recouvrement satisfaisant de la culture. Il ne faut jamais tenir pour acquis que le pulvérisateur sera prêt à servir l'année suivante simplement parce que les instructions du manuel sur son remisage hivernal ont été suivies. Voici, étape par étape, la marche à suivre à respecter avant la remise en service du pulvérisateur. À défaut de ces vérifications, on s'expose à des pannes inutiles et coûteuses, à des applications mal faites et au risque d'écourter la durée de vie utile de l'appareil.

Étape 1 - Pompe

Avant le premier traitement de l'année, faire circuler de l'eau claire sous pression dans le système jusqu'à ce qu'elle en sorte claire, débarrassée de la saleté, de la boue et du tartre qui pourraient se trouver dans la cuve, la pompe, les canalisations, les filtres et les buses. Lorsqu'une pompe fonctionne mal, c'est souvent parce qu'il s'est formé à l'intérieur une substance visqueuse ou de la corrosion. Rincer la pompe avec une solution qui neutralise chimiquement le liquide pompé. Préparer cette solution en respectant le mode d'emploi du fabricant. Cette solution dissoudra la plupart des résidus se trouvant dans la pompe, laissant l'intérieur de celle-ci propre en vue d'une prochaine utilisation.

Les pompes à membrane et les pompes à piston possèdent des pièces mobiles situées dans la trajectoire du jet (comme des clapets de retenue) que les pompes centrifuges et les pompes à rouleaux n'ont pas (figure 4). Changer l'huile et les membranes toutes les 500 heures d'utilisation ou tous les 3 mois, selon la première de ces éventualités. Vérifier l'état des membranes et des clapets de non-retour à la recherche de traces de corrosion et d'usure. Dans le cas d'une pompe à piston, vérifier l'état des clapets de non-retour, des sièges et de leurs joints toriques, des garnitures, des pistons et des cylindres. Vérifier l'absence de fuites d'eau ou d'huile à la garniture. Dans le cas des pompes centrifuges, vérifier la pression de fonctionnement et l'absence de fuites. Remplacer les garnitures de l'arbre afin de prévenir les fuites ou, sur les anciens modèles, resserrer le module de compression. Régler l'anneau gicleur de sorte qu'il soit suffisamment serré pour tourner avec l'arbre tout en empêchant la bouillie d'entrer en contact avec les roulements.

La capacité de débit de la pompe devrait être de 20 % supérieure à la capacité nécessaire pour effectuer la pulvérisation et faire fonctionner le circuit d'agitation du réservoir. Dans la plupart des cas, l'agitation nécessite un débit plus élevé que le débit total requis par les buses. Une pompe d'une capacité relativement élevée permettra d'assurer le maintien de la pression et le débit voulu au fur et à mesure de l'usure de la pompe, s'il devient nécessaire d'augmenter la grosseur des buses ou d'en accroître le nombre, ou si la vitesse d'avancement au sol s'accroît durant la pulvérisation.

À la fin de la saison, nettoyer la pompe et la rincer avec une solution constituée à moitié d'eau et à moitié d'un antigel permanent pour automobiles renfermant un inhibiteur de rouille. L'antigel laissera un enduit protecteur sur les surfaces internes de la pompe. Pendant les courtes périodes d'inactivité, des liquides non corrosifs peuvent rester dans la pompe, mais il faut exclure l'air. Boucher les points d'accès ou étanchéiser les raccords aux points d'accès. Un bon entretien au cours de la saison et une fois celle-ci terminée prolongera la durée de vie utile de la pompe.

Étape 2 - Tuyaux

La dimension des tuyaux et des raccords modifie la capacité du système et la pression. L'utilisation de tuyaux et de raccords trop petits peut réduire de façon considérable la capacité de n'importe quelle pompe. Le diamètre du tuyau d'aspiration devrait être au moins aussi grand que l'ouverture de l'entrée de la pompe. Examiner tous les tuyaux et raccords pour s'assurer qu'ils ne comportent ni fissures ni fuites. Les tuyaux et raccords situés du côté sous pression de la pompe doivent être à même de résister à la pression maximale que la pompe peut développer et aux éventuelles crêtes de pression. Prêter une attention particulière au tuyau d'aspiration, car une fuite d'air dans la canalisation d'aspiration nuirait sérieusement au fonctionnement de la pompe et à la fiabilité du manomètre.

Étape 3 - Crépines

Il est possible d'installer des crépines (ou filtres) dans l'ouverture du réservoir, entre le réservoir et la pompe, après la pompe et à l'intérieur du corps des buses. La grosseur de maille des crépines doit aller en diminuant, depuis l'ouverture du réservoir jusqu'aux buses. Les producteurs qui n'utilisent pas de crépines, parce qu'ils craignent les obstructions qu'elles peuvent produire, ont sans doute déjà utilisé dans les buses des crépines trop fines. Les crépines de buses retiennent les débris avant qu'ils n'endommagent les buses; elles sont absolument nécessaires. Consulter les catalogues de buses pour connaître les grosseurs de maille indiquées pour les crépines.

Vérifier toutes les crépines du système, y compris la crépine d'aspiration (figure 5). Il est fort probable que le tartre qui s'est formé dans le réservoir et les tuyaux se détache en début de saison. Si une crépine contient des débris quelconques, nettoyer à fond la cuve et les canalisations. Retirer la crépine de la buse et la nettoyer à l'aide d'une brosse à poils souples; un rinçage seul ne suffit pas à déloger les débris. Remplacer toutes les crépines fendues ou mal ajustées.

Étape 4 - Régulateur

Inspecter annuellement les régulateurs à garniture de tige. Si la garniture est trop serrée, elle entravera le mouvement de la tige, ce qui peut causer des fluctuations de pression ou des pressions dangereusement élevées. Si la garniture est trop lâche, il pourrait y avoir fuite. Certains modèles de pulvérisateurs à jet porté sont dépourvus de régulateurs; dans leur cas, des vannes de dérivation peuvent parfois permettre d'effectuer de légères corrections de pression.

Étape 5 - Manomètres

On trouve sur le marché des manomètres à bain d'huile et des manomètres secs. Il est recommandé d'employer un manomètre à bain d'huile, car il réduit les pulsations de pression et les vibrations, ce qui donne des lectures plus stables.

Pour obtenir une lecture de pression précise, utiliser un manomètre pouvant lire jusqu'à deux fois la pression maximale que l'on entend utiliser. Le remplacement des vieux manomètres améliore considérablement la qualité de la pulvérisation. Si la précision d'un manomètre est douteuse, relâcher la pression dans les canalisations et vérifier celles-ci sur toute leur longueur pour voir si elles sont obstruées et brancher un nouveau manomètre à bain d'huile en parallèle, puis comparer les lectures (figure 6). Vérifier la pression à chaque rampe en installant temporairement un manomètre à bain d'huile à l'emplacement de la dernière buse de la rampe.

Au besoin, enlever le corps de la buse et fixer le manomètre directement à la rampe. Mettre le pulvérisateur en marche et comparer la pression dans la rampe à la pression recherchée. Si la pression dans la rampe ne correspond pas à la pression de fonctionnement recherchée, régler le régulateur principal ou la vanne de dérivation jusqu'à ce que la pression se rapproche le plus possible de la pression voulue dans chaque rampe. Comme la marche à suivre varie selon le modèle de pulvérisateur et le type de pompe, vérifier les instructions du fabricant.

Étape 6 - Courroies et prise de force

Vérifier l'état et la tension de toutes les courroies pour assurer la transmission efficace de la force motrice. Tendre ou remplacer les courroies, au besoin (figure 7). Dans le cas des appareils mus par une prise de force, graisser les cannelures et les tubes de la prise de force et nettoyer les zones de raccord. Vérifier le ou les joints universels pour s'assurer qu'ils fonctionnent en douceur et qu'ils sont bien lubrifiés; souvent, lors de la première utilisation de la saison, leur fonctionnement laisse à désirer. S'assurer que les carters de protection des courroies et de la prise de force sont en place et qu'ils sont en bon état.

Étape 7 - Agitateur

La plupart des agents à pulvériser (bouillies) sont difficiles à mélanger à l'eau. Or, une agitation insuffisante est l'une des causes premières des applications inégales. Pour les agitateurs mécaniques, vérifier le degré d'usure de l'hélice et s'assurer que les pales sont solidement fixées à l'arbre de l'agitateur. Lubrifier le coussinet de l'arbre et ajuster les joints d'étanchéité afin de prévenir toute fuite. Pour les agitateurs de retour hydraulique, veiller à ce que la pompe ait la capacité requise pour gérer à la fois le système d'agitation et le débit total projeté par les buses le long des rampes. Orienter les jets de façon à faire tourbillonner le contenu du réservoir et à déloger tout précipité qui se serait logé au fond. Pour une bonne agitation, dans le cas des poudres mouillables, il faut une conduite spéciale depuis le côté sous pression de la pompe (et non le côté du régulateur de pression) jusqu'au réservoir. Pour le retour hydraulique, il est recommandé d'utiliser des buses de surpression, qui créent un vide destiné à produire des débits accrus sans solliciter à outrance la pompe.

Étape 8 - Ventilateur hélicoïde ou centrifuge

S'assurer que les pales de l'hélice ne comportent ni brèches ni fissures qui pourraient déstabiliser l'hélice et produire des vibrations. Bien les frotter afin d'enlever toute accumulation de résidu. Les vibrations peuvent aussi être un indice de détérioration des pales. Remplacer celles qui sont endommagées et celles que l'on soupçonne de l'être. Resserrer les coussinets, lubrifier les pièces mobiles, s'assurer que les boulons sont bien serrés et que les supports ne sont pas brisés, et nettoyer la grille de protection. S'assurer aussi que la grille d'entrée du ventilateur est bien fixée et n'a pas été percée ni endommagée.

Les pulvérisateurs à jet porté de type canon utilisent des ventilateurs centrifuges. La roue du ventilateur est composée d'un certain nombre de pales montées autour d'un moyeu qui tourne sur un arbre. Comme pour l'hélice, prêter attention aux vibrations, lubrifier l'arbre et garder l'intérieur du ventilateur exempt de débris.

Étape 9 - Buses

Bien que les buses soient souvent négligées, le suivi du rendement des buses est payant parce que les dommages subis par les pastilles se répercutent directement sur l'efficacité et le coût des produits (tableau 1).

Tableau 1. Répercussions éventuelles de buses endommagées

| Dommage | Résultat | Causes possibles | Répercussions éventuelles |

|---|---|---|---|

| Buse usée | Application excessive | Utilisation courante (surtout avec les poudres mouillables) | Coût accru des produits |

| Buse usée | Application excessive | Utilisation courante (surtout avec les poudres mouillables) | Réactions de phytotoxicité (surtout sur des végétaux soumis à un stress thermique ou hydrique) Niveau de résidus inacceptable |

| Orifice bouché | Application insuffisante | Débris | Protection inadéquate |

| Orifice bouché | Application insuffisante | Eau transportant des saletés | Risque accru de résistance |

| Orifice bouché | Application insuffisante | Accumulation de produit | Risque accru de résistance |

| Orifice déformé | Application inégale | Utilisation courante | Toutes les répercussions qui précèdent |

| Orifice déformé | Application inégale | Nettoyage inadéquat | Toutes les répercussions qui précèdent |

Pour nettoyer les contours délicats des orifices des pastilles, utiliser une brosse à poils souples ou une bombonne d'air comprimé (modèle utilisé pour nettoyer les claviers d'ordinateurs). Les exploitants utilisent souvent un fil de métal pour nettoyer les buses obstruées, mais même un cure-dent en bois risque de déformer le plastique ou d'ébrécher la céramique. Vérifier le rendement des buses lors de chaque calibrage (avant et au milieu de la saison, au minimum) ou dès que l'on soupçonne un dommage quelconque. Les débits des buses varient considérablement (jusqu'à 15 %) même lorsque les buses sont neuves; ne jamais présumer que les buses fonctionnent correctement.

Pour mettre les buses à l'essai, voici une manœuvre simple, rapide et peu coûteuse :

- Installer temporairement un manomètre sur chaque rampe après la dernière buse.

- Si la pression indiquée s'écarte de la pression recherchée, recourir au régulateur (s'il y en a un) pour compenser le changement de pression entre la pompe et les buses et régler exactement la pression de la buse.

- Utiliser un contenant gradué pour mesurer le débit d'eau claire pendant une minute. Le poids de 1 mL d'eau claire est de 1 g. Il est souvent plus précis d'utiliser une balance de cuisine pour peser le liquide recueilli que d'évaluer le volume.

- Comparer le débit à celui qui est indiqué par le fabricant (souvent exprimé en gal US/min). On peut aussi comparer le débit de la pastille usée à celui d'une pastille neuve de même taille et du même modèle.

- Répéter les étapes 3 et 4 pour chaque buse.

Si le débit de la buse s'écarte de 10 % du débit idéal, retirer la buse, la nettoyer et l'essayer de nouveau. Si le débit s'écarte encore trop du débit idéal, remplacer la buse (à la fois la pastille et les espaceurs dans le cas des buses avec pastille et divergent ou des buses à jet de mouvement giratoire). L'idéal serait de limiter l'écart à 5 %, mais cet écart est trop mince compte tenu des difficultés inhérentes aux lectures effectuées dans des conditions de plein champ. Si deux buses ou plus ont un débit de 10 % supérieur au débit idéal, c'est le signe que les buses sont pratiquement parvenues au terme de leur durée de vie utile et qu'il faudrait les remplacer toutes. Le taux d'usure dépend des produits pulvérisés, de la pression de pulvérisation et de la durée d'utilisation. De façon générale, prévoir de remplacer les buses une fois par an ou dès les premiers signes de détérioration, selon la première éventualité. Le coût pour renouveler un ensemble complet de buses représente une fraction des coûts que peuvent potentiellement entraîner le gaspillage ou les dommages aux cultures. Inévitablement, toutes les buses finissent par s'user, même celles qui sont en céramique.

Les buses avec pastille et divergent et les buses à jet de mouvement giratoire sont souvent mal installées. Voici un aperçu des erreurs courantes :

- la pastille et le divergent (ou l'élément à mouvement giratoire) sont faits de matériaux différents;

- le divergent ou l'élément à mouvement giratoire est installé à l'envers;

- la garniture d'étanchéité autour ou avant le divergent ou l'élément à mouvement giratoire (si requis) est endommagé ou absent;

- l'écrou est trop serré, ce qui peut modifier la forme de dispersion du jet ou fissurer la pastille de céramique. Il suffit de le serrer juste un peu plus que si on le serrait à la main.

Envisager d'opter pour des pastilles de buses monopièces moulées offrant une projection à jet conique, et dotées d'un code de couleur permettant de les distinguer au premier coup d'œil. Ces pastilles sont compatibles avec la plupart des corps de buse (sauf, à notre connaissance, avec la plupart de ceux des marques John Bean et FMC) et sont plus faciles à nettoyer et à remplacer. On trouve aussi sur le marché des buses à cône creux à induction d'air destinées aux pulvérisateurs à jet porté; de nombreuses expériences ont confirmé que celles-ci réduisent la dérive en plus d'être aussi efficaces que les buses traditionnelles. Même si les pastilles de buses monopièces moulées offrent des fourchettes de débit limitées comparativement aux buses avec pastille et divergent, dans la plupart des cas, elles procurent une distribution satisfaisante.

Nettoyage du pulvérisateur

Avant de nettoyer un pulvérisateur, prendre connaissance des instructions du fabricant et des éventuelles directives particulières sur l'étiquette du produit venant d'être pulvérisé. Idéalement, nettoyer les pulvérisateurs à la fin de chaque journée (sans égard au fait que le même produit sera pulvérisé le lendemain) et avant de passer à un produit différent. Nombreux sont les producteurs qui ne respectent pas cette consigne avec, pour conséquence, qu'ils risquent davantage de se contaminer, d'endommager les éléments du pulvérisateur et de s'exposer à des incompatibilités entre les produits. Il y a deux façons de s'y prendre pour nettoyer les pulvérisateurs. Chacune correspond à une situation précise. La première convient quand des produits semblables seront utilisés deux fois de suite. La seconde, quand la prochaine pulvérisation se fera avec un produit différent ou quand on doit remiser le pulvérisateur pendant une période prolongée (p. ex., pendant l'hiver). Dans les deux cas, les étapes du triple rinçage du pulvérisateur s'appliquent.

Triple rinçage

Après une pulvérisation, plusieurs litres de bouillie peuvent rester au fond du réservoir même quand celui-ci semble vide. L'expérience a démontré que plusieurs rinçages effectués avec peu d'eau réduisent plus efficacement les concentrations de résidus de pesticides qu'un rinçage unique avec beaucoup d'eau. Toutefois, certains produits ne se prêtent pas à un rinçage avec de faibles volumes d'eau; toujours consulter l'étiquette du produit pour connaître les consignes relatives au nettoyage.

-

- Verser de l'eau claire dans le réservoir jusqu'à 10 % de sa capacité nominale (idéalement 10 parties d'eau pour chaque partie de solution restant dans le circuit) et faire circuler cette eau dans tout le pulvérisateur pendant 10 minutes. Ouvrir et fermer les valves de réglage pendant ce processus

- Transporter de l'eau claire en remplissant le réservoir supplémentaire d'eau claire situé sur le pulvérisateur ou sur un véhicule de support et rincer l'extérieur du pulvérisateur pour le débarrasser des dépôts de pesticides. En se protégeant bien à l'aide d'équipement de protection individuelle, déloger les éventuels dépôts sur le châssis de l'appareil en frottant. Dans la mesure du possible, effectuer ces opérations de rinçage dans le champ qui a été traité. Cette bouillie peut être pulvérisée sur la zone déjà traitée, à condition que la solution diluée ainsi appliquée n'entraîne pas un dépassement de la dose indiquée sur l'étiquette.

- Déplacer le pulvérisateur vers une plate-forme servant au chargement ou aux mélanges et rincer encore deux fois le pulvérisateur (pour un total de trois rinçages) jusqu'à ce que le liquide sortant des buses soit clair. Ne jamais laisser ces eaux de rinçage gagner un cours d'eau, un réseau de drainage ni un puits. Pour plus d'information, voir le Manuel du Cours sur l'utilisation sécuritaire des pesticides mis au point dans le cadre du Programme ontarien de formation en matière de pesticides.

Les pulvérisateurs de nouvelle génération comportent des dispositifs de rinçage à bas volume qui réduisent l'exposition de l'opérateur aux résidus de pesticides. Ces dispositifs consistent généralement en un réservoir supplémentaire d'eau claire de 200 L qui est installé au-dessus de la pompe et qui sert à rincer les buses à l'intérieur du réservoir. Le nombre et l'orientation des buses de rinçage devraient fournir suffisamment d'eau pour atteindre toutes les surfaces à l'intérieur du réservoir; utiliser les buses de rinçage régulièrement afin de les maintenir fonctionnelles. Une fois encore, démarrer le système trois fois et ouvrir et fermer les valves de réglage durant le processus.

Méthode de nettoyage 1

Utilisations consécutives de produits semblables

- Faire une bonne planification afin de ne préparer que la quantité de bouillie nécessaire au traitement. Ne jamais laisser de bouillie dans la cuve pendant toute une nuit.

- Effectuer un triple rinçage suivant la méthode indiquée ci-dessus.

- Enlever, inspecter et nettoyer les grillages se trouvant dans le système d'aspiration, les canalisations et les filtres. Les remettre en place une fois nettoyés.

- Enlever, inspecter et nettoyer les crépines et les pastilles des buses. Les remettre en place une fois nettoyées.

Méthode de nettoyage 2

Utilisations de produits différents ou remisage du pulvérisateur

- Faire une bonne planification afin de ne préparer que la quantité de bouillie nécessaire au traitement. Ne jamais laisser de bouillie dans la cuve pendant toute une nuit

- Effectuer un triple rinçage suivant la méthode indiquée ci-dessus.

- Enlever, inspecter et nettoyer les grillages se trouvant dans le système d'aspiration, les canalisations et les filtres. Les remettre en place une fois nettoyés.

- Enlever, inspecter et nettoyer les crépines et les pastilles des buses.

- Remplir le réservoir avec de l'eau claire et y ajouter le détergent recommandé par le fabricant du pesticide. L'étiquette de bien des produits précise les consignes à observer pour le nettoyage du réservoir. En l'absence de telles consignes, utiliser un détergent peu moussant spécialement formulé ou un agent nettoyant alcalin, puis rincer à fond. Ne pas utiliser d'eau de javel.

- Mettre l'agitateur en marche et faire circuler la solution dans le système pendant au moins 5 minutes.

- Évacuer l'eau par l'orifice de vidange.

- Répéter les étapes 5 à 7.

Avant d'appliquer un produit différent, réinstaller les crépines et pastilles de buses. Avant de remiser le pulvérisateur pour l'hiver, ranger les crépines et les pastilles des buses (ou les jeter en prévision d'en installer de nouvelles). Mettre l'agitateur en marche et faire circuler pendant 5 minutes dans les canalisations une solution constituée à moitié d'eau et à moitié d'un antigel pour automobile renfermant un inhibiteur de rouille, puis évacuer ce liquide par l'orifice de vidange (non les rampes). Au besoin, vidanger et rincer le carter et le remplir d'huile neuve. En profiter pour faire les retouches de peinture. Laisser les valves ouvertes et garder le couvercle du réservoir principal ouvert. Protéger les pièces de plastique des rayons du soleil. Pendant les courtes périodes d'inactivité, il est possible de laisser des liquides non corrosifs dans la pompe, mais il faut exclure l'air. Boucher les points d'accès ou étanchéiser les raccords aux points d'accès.

Mot de la fin

Avant le premier traitement de la saison, se réserver une journée complète pour le calibrage et la vérification du pulvérisateur. Avant chaque traitement, prendre le temps d'étudier les conditions dans lesquelles se fera la pulvérisation et apporter les rajustements nécessaires pour garantir des résultats optimaux à chaque fois. Entretenir et nettoyer le pulvérisateur prolongent la durabilité du matériel et donnent de meilleurs résultats.

La version anglaise de la présente fiche technique a été rédigée par Jason S.T. Deveau, Ph. D., spécialiste de la technologie d'application des pesticides, MAAARO, Simcoe. Ce document a été enrichi par l'apport de Bernard Panneton, Ph. D., chercheur, Centre de recherche et de développement en horticulture, Agriculture et Agroalimentaire Canada, St- Jean-sur-Richelieu (Québec), et de Brian Henderson, AppliTech Inc., Canada.